Zgodnie z moimi własnymi zainteresowaniami i hobby, a także duchem majsterkowania, którego nie można kupić za pieniądze, wytrwale dążyłem do celu, który trwał 15 dni, i w końcu go ukończyłem. Router cnc Projekt DIY w domu.

Właściwie długo zastanawiałem się, zanim to zrobiłem, czy każdą część mogę wykonać sam, jaki rodzaj konstrukcji, akcesoriów, konfiguracji, obsługi itd. W tym procesie odwoływałem się również do informacji z głównych forów technicznych i chciałbym podziękować tym ekspertom za ich bezinteresowne poświęcenie.

Zanim zaczniesz pracę, musisz najpierw zrozumieć, jak działa frezarka CNC. Popularny, samodzielnie wykonany zestaw frezarki CNC dostępny na rynku jest w rzeczywistości rodzajem systemu sterowania numerycznego opartego na porcie równoległym komputera. Oprogramowanie na komputerze konwertuje kod G na impulsy sterujące silników krokowych każdej osi (zwykle 1 osie: X, Y, Z), a następnie wyprowadza je bezpośrednio przez port równoległy.

Uwaga: W tym momencie port równoległy nie jest używany do równoległych danych wyjściowych, wysyła tylko impulsy. Dlatego plan routera CNC DIY obejmuje następujące 4 kroki:

Krok 1. Rysunki projektowe dla routera CNC

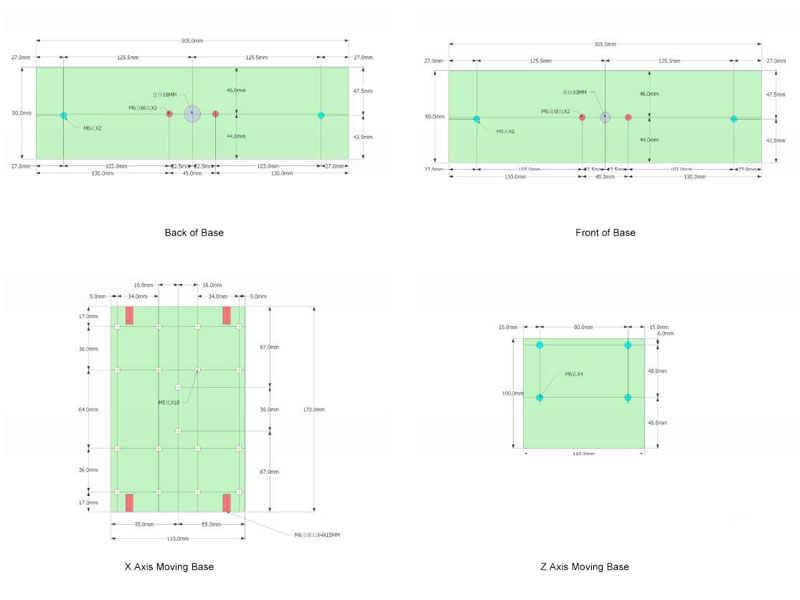

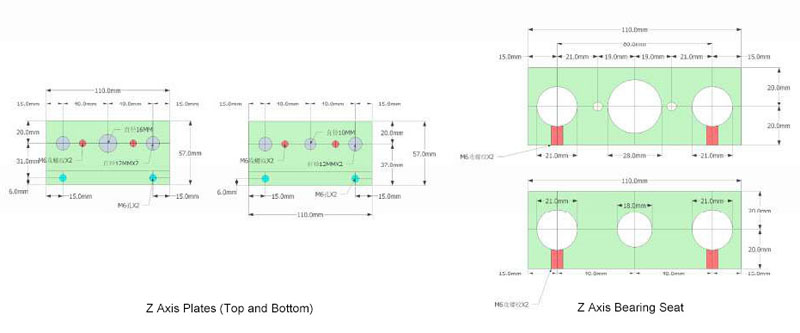

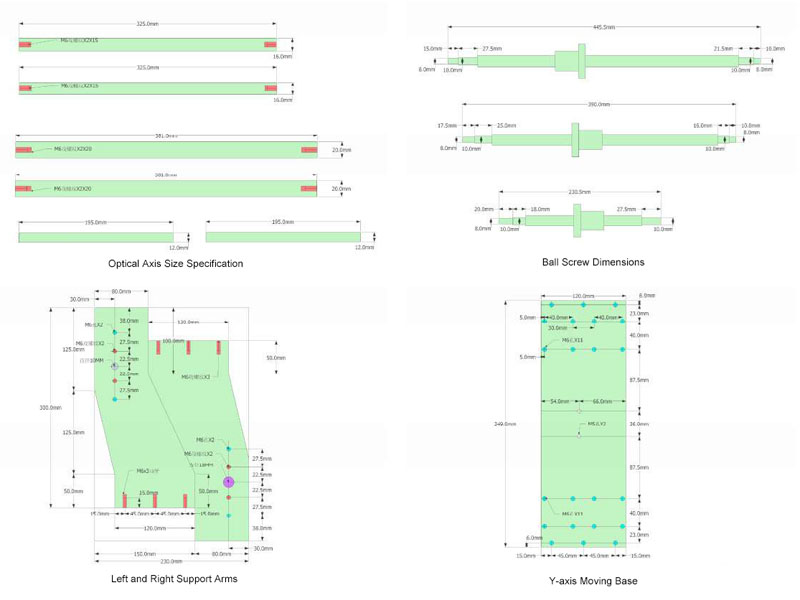

Aby móc wykonywać prace samodzielnie i dostosowywać je bardziej efektywnie, musimy przede wszystkim wykonać rysunki i określić rozmiar stołu oraz specyfikacje każdej części. maszyna CNCZawiera głównie rysunek wymiarowy osi optycznej, rysunek wymiarowy śruby kulowej, rysunek wymiarowy lewego i prawego ramienia podporowego, rysunek wymiarowy ruchomej płyty bazowej osi Y, rysunek wymiarowy końca silnika podstawy (część tylna), rysunek wymiarowy przedniego końca podstawy, rysunek wymiarowy ruchomej podstawy osi X, wymiary ruchomej podstawy osi Z, rysunek wymiarowy górnej i dolnej płyty osi Z i rysunek wymiarowy gniazda łożyska osi Z.

Rysunki

Kiedy projektuję rysunki, zawsze je poprawiam i modyfikuję. Zaprojektowałem 3 zestawy rysunków, a ich rozmiar był początkowo większy. Później sfinalizowałem te 10 rysunków do mojego planu DIY.

Krok 2. Projektowanie i testowanie elementów obwodu

Po zaprojektowaniu rysunków możemy rozpocząć przygotowywanie części obwodu.

1. 3 silniki krokowe 2A 60, silnik ma 6 rdzeni, środkowy odczep nie jest podłączony, więc zmieniono go na 4 rdzenie.

2. Płyta sterująca MACH3.

3. 24V6.5 zasilacz impulsowy.

Testowanie części obwodu

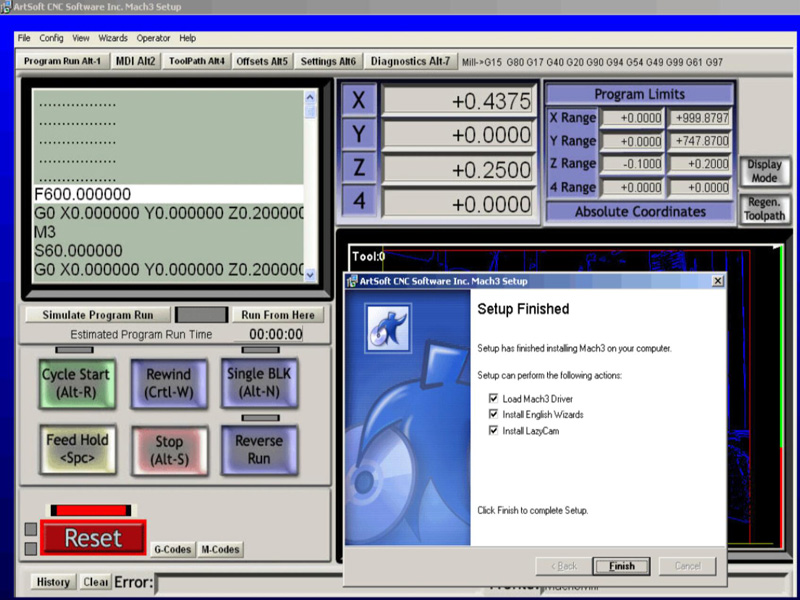

Podłączyłem do komputera i przetestowałem, wszystko działa dobrze. Oczywiście przed testowaniem musisz zrozumieć, jak zainstalować i używać MACH3.

Jak zainstalować oprogramowanie MACH3 na ploterze CNC?

1. Otwórz folder MACH3 w katalogu „MACH3 2.63” na losowej płycie CD

2. Uruchom „MACH3 V2.63.EXE”, aby rozpocząć instalację, domyślnie klikaj „DALEJ”, aż instalacja się zakończy.

3. Nadpisz wszystkie pliki w opcji „Nadpisz katalog instalacyjny” na ścieżkę instalacji oprogramowania (domyślnie C:\MACH3) i potwierdź nadpisanie.

4. Uruchom ponownie komputer.

5. Po prawidłowej instalacji oprogramowania powinieneś móc zobaczyć odpowiednie logo w menedżerze urządzeń systemu Windows, kliknij prawym przyciskiem myszy ikonę pulpitu „Mój komputer”, a następnie kliknij Właściwości, Sprzęt, Menedżer urządzeń, a zobaczysz wszystkie urządzenia na liście. Jeśli widzisz „Sterownik MACH3”, co jest prawdą. Jeśli nie, powinieneś ponownie zainstalować oprogramowanie. Przed ponowną instalacją powinieneś odinstalować oryginalne i ręcznie usunąć jego katalog oraz wyczyścić rejestr.

Sterownik CNC MACH3

Jak skonfigurować i używać kontrolera MACH3 dla plotera CNC?

Po ponownym uruchomieniu komputera na pulpicie pojawia się kilka nowych ikon, wszystko, co możemy użyć, to „MACH3MILL”, kliknij ją dwukrotnie myszką, aby wejść do interfejsu systemu sterowania CNC. Aby dowiedzieć się, jak skonfigurować i używać kontrolera MACH3 w szczegółach, przeprowadź własne badania, a ja nie będę się tutaj rozwodził nad szczegółami.

Krok 3. Projektowanie i montaż części mechanicznych

Budowa części mechanicznej zajmuje najwięcej czasu. Surowce kupiłem w tej kolejności. Najpierw kupiłem suwak, łożysko i oś optyczną (ponieważ obawiałem się, że rozmiar rzeczywistego obiektu i rysunku będą się różnić, więc kupiłem rzeczywisty obiekt. Zmierzyłem go ponownie i później odkryłem, że jest zbędny, ponieważ wszystkie suwaki są standardowe), następnie kupiłem blachę aluminiową do obróbki i na końcu kupiłem śrubę pociągową.

Poniżej znajduje się krótki opis struktury mechanicznej:

Blachy aluminiowe wykonane są z 12mm grube aluminiowe płyty ze stopu 6061. Poza lewym i prawym ramieniem, które są cięte, wszystkie pozostałe są kupowane jako standardowe aluminiowe rzędy, które można wykorzystać po ich przycięciu. Oś optyczna to średnica: oś Y to 20mm, oś X jest 16mmOś Z jest12mm, wszystkie wykorzystują hartowaną oś optyczną, oś X/Y wykorzystuje łożysko liniowe plus suwak, oś Z bezpośrednio wykorzystuje rozszerzone łożysko liniowe do mocowania na blasze aluminiowej, śruba wykorzystuje śrubę kulową 1605.

Długo myślałem również o obróbce blach aluminiowych. Ponieważ lewe i prawe ramię bramy są zakrzywione, nie mam odpowiednich narzędzi i nie są one łatwe w obróbce. Mogę je tylko zanieść do pobliskiego warsztatu w celu cięcia laserowego, wiercenia i gwintowania. Jeśli masz sprzęt do obróbki metalu, możesz je również wykonać samodzielnie, co może zaoszczędzić koszty.

Po wycięciu osi optycznej i części aluminiowych należy przeszlifować je papierem ściernym, a następnie zmyć plamy oleju wodą i przygotować się do montażu.

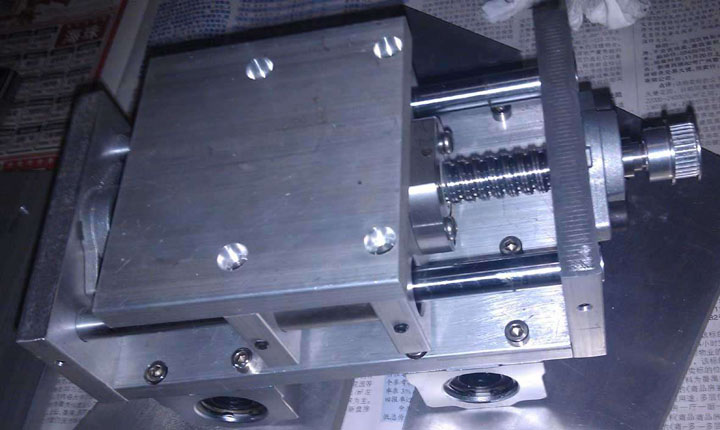

Najpierw zmontuj elementy osi Z: śrubę pociągową i suwak z tyłu osi Z.

Główna półka

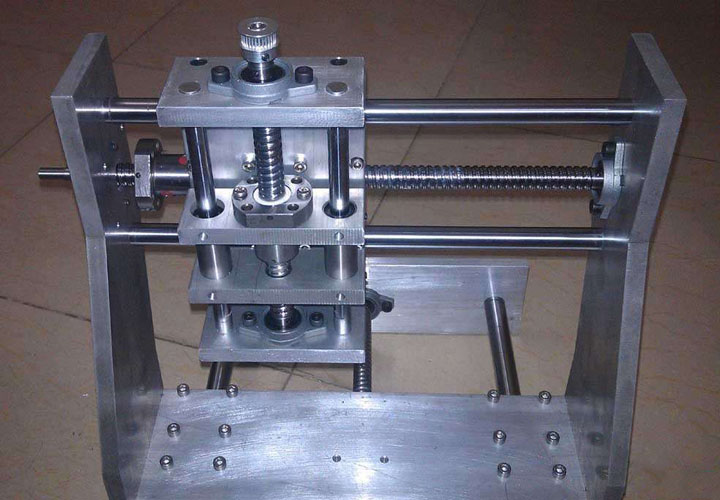

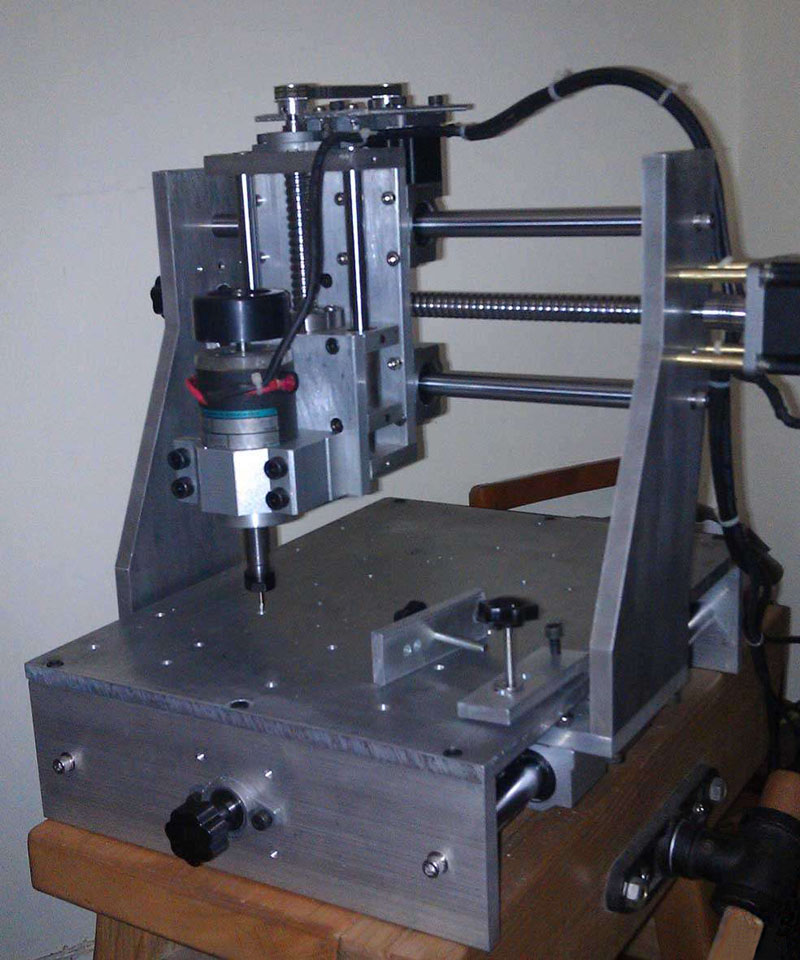

Ponieważ każda jednostka jest już gotowa, cały stojak jest również łatwy w montażu. Poniżej znajduje się diagram efektów montażu osi X/Y.

Zespół osi Z

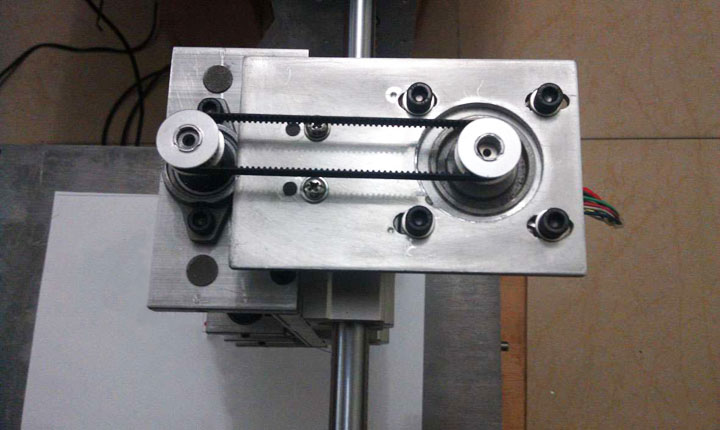

Silnik krokowy osi Z z kołem synchronicznym i pasem

Oto struktura montażowa silnika krokowego osi Z. Osobiście zawsze uważam, że jest za wysoko, aby umieścić silnik krokowy bezpośrednio na górze, a cała maszyna jest trochę nieskoordynowana, więc zmieniłem ją na metodę wykorzystującą koło synchroniczne i pas.

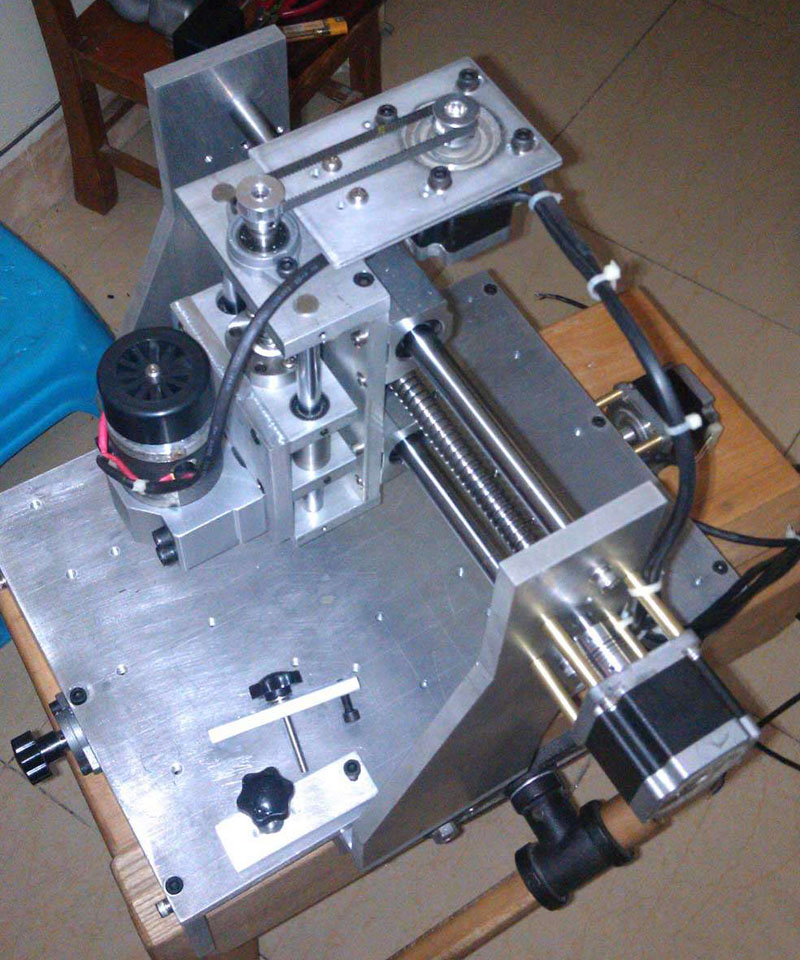

Przybywa wrzeciono frezarki CNC E240 i rozpoczyna się montaż.

Wrzeciono

Zmień kierunek silnika krokowego, przymocuj go rurką mosiężną i zmontuj wrzeciono. Czy wygląda lepiej?

Silnik krokowy stały

Byłem tak podekscytowany tym krokiem, że szybko znalazłem śruby, aby tymczasowo zmontować silnik X/Y, a następnie przetestowałem go za pomocą kontrolera MACH3. Ustawiłem dobrze parametry skoku, a współczynnik cięcia jest bardzo dokładny. Jak dotąd maszyna CNC działa pomyślnie.

Następnie zacznij tworzyć własną listwę przypodłogową

Płytę aluminiową pocięłam w momencie zakupu, a oznaczenia i otwory zrobiłam sama.

Po wywierceniu otworów należy je przeszlifować, oczyścić i złożyć.

Dotychczas zakończono wstępne prace nad samodzielnym montażem maszyny CNC.

Kompletny diagram

Krok 4. Ulepszenie routera CNC

Aby to poprawić, musimy wykonać płyty naciskowe, uporządkować kable i zbudować skrzynki sterownicze.

Zacznijmy od zrobienia płyty dociskowej, piłuj 8mmX300mm płyta aluminiowa do 100mm długość, a następnie zrób dziurki, to jest najłatwiejsze.

Wiercenie płyt dociskowych

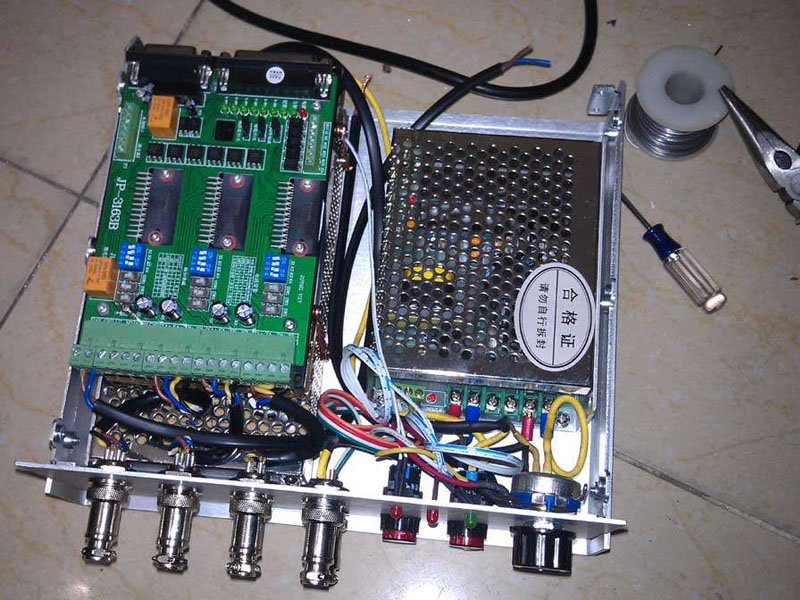

Teraz zaczynam robić skrzynkę sterowniczą. Kupiłem gotową skrzynkę aluminiową bezpośrednio na rynku.

Aluminiowe pudełko

Zaprojektuj panel sterowania w oprogramowaniu CAD/CAM, wygeneruj ścieżkę narzędzia i rozpocznij frezowanie.

Użyłem frezu o kącie 0.3 i kącie 30 stopni, ale szacuje się, że do frezowania lepiej jest użyć frezu o kącie 10 stopni.

Frezowanie panelu sterowania

Załóż złącze, aby zobaczyć efekt.

Wygląd panelu sterowania

Rozpocznij składanie obwodu.

Schemat wnętrza skrzynki sterowniczej elektrycznej

Wizualizacje końcowe

W tym momencie projekt DIY routera CNC jest całkowicie ukończony. W trakcie budowy nauczyłem się wiele i doświadczyłem wiele zabawy. Jeśli jesteś zainteresowany, możesz naprawdę spróbować. Odkryjesz, że musisz kontynuować przez cały proces tworzenia. Znajomość i obsługa powiązanego oprogramowania, sprzętu i wiedzy CNC można nazwać klasą CNC, która stanowi podstawę trudniejszych planów DIY w przyszłości. Dziękuję za uwagę i cenne opinie, a także dziękuję STYLECNC. Chętnie nawiążę z Tobą kontakt i omówię sprawy, które Cię interesują, abyśmy mogli wspólnie się rozwijać.

Najczęściej zadawane pytania dotyczące zestawów routerów CNC DIY

Czy warto samodzielnie zbudować router CNC?

Jeśli masz wolny czas, profesjonalną wiedzę na temat CNC, wystarczająco dużo cierpliwości i przystępny budżet, warto samodzielnie zbudować router CNC. Jeśli nie masz możliwości zbudowania go samodzielnie, a mimo to jesteś nim zainteresowany, możesz kupić miniaturowy stacjonarny router CNC dla hobbystów i do użytku domowego na Amazon lub kupić najlepszą chińską maszynę CNC za granicą w niskiej cenie.

Ile kosztuje samodzielne wykonanie frezarki CNC?

Średni koszt samodzielnego wykonania routera CNC zaczyna się od ok. $800, choć niektóre mogą być tak drogie, jak $5,160, w zależności od potrzebnych funkcji. Różne rozmiary stołów frezarskich CNC (2x2, 2x3, 2x4, 4x4, 4x6, 4x8, 5x10, 6x12) powodują różne koszty sprzętu. Różne sterowniki CNC mogą zmieniać koszty oprogramowania.