Wprowadzenie

Każdy wie, że aby stać się wykwalifikowanym majsterkowiczem lub majsterkowiczem, należy używać wycinarka laserowa jest zasadniczo wymaganym kursem wstępu, ale może być wiele problemów. Jeśli możesz zbudować go sam, czy problem zostanie łatwo rozwiązany?

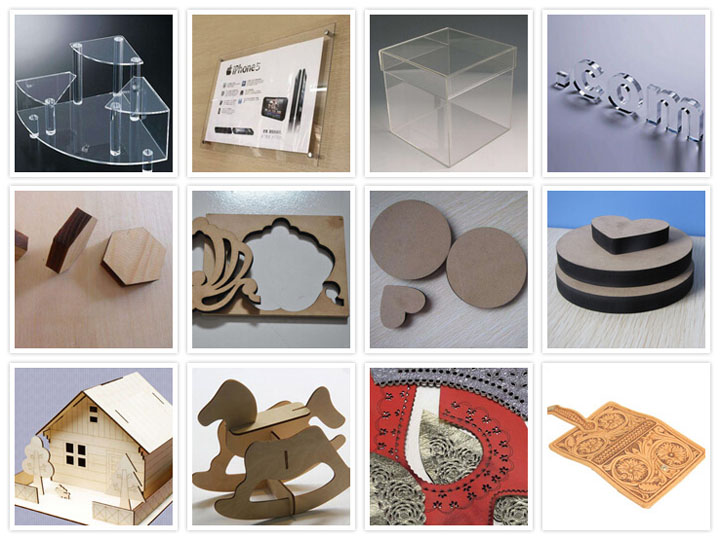

Projekt, którym chcę się podzielić, to maszyna do cięcia laserowego, którą stworzyłem w zeszłym roku. Sądzę, że każdy zna maszynę do cięcia laserowego (znaną również jako grawer laserowy z tego powodu, że może wykonywać prace grawerowane laserowo), a także jest artefaktem dla twórców, którzy mogą tworzyć projekty. Jego zalety, takie jak szybkie przetwarzanie, wydajne wykorzystanie płyt i realizacja technologii cięcia, której tradycyjne procesy nie są w stanie osiągnąć, są głęboko kochane przez wszystkich.

Zwykle podczas pracy z użyciem maszyny CNC występują następujące problemy w porównaniu z cięciem laserowym: przed rozpoczęciem pracy należy zainstalować i wymienić narzędzie, ustawić narzędzie, mieć nadmierny hałas, długi czas obróbki, zapylić, wydłużyć promień narzędzia i inne problemy. Wyższość cięcia doprowadziła do pomysłu samodzielnego wykonania maszyny do cięcia laserowego.

Po wpadnięciu na ten pomysł, zacząłem przeprowadzać studium wykonalności tego pomysłu. Po wielokrotnych badaniach i porównaniach różnych typów maszyn do cięcia laserowego, w połączeniu z ich własnymi warunkami i potrzebami przetwarzania, po rozważeniu zalet i wad, stworzyłem plan budowy krok po kroku z modułową konstrukcją i wykonaniem, które są odłączalne i ulepszalne.

Po 60 dniach każda część maszyny przyjmuje modułową konstrukcję. Dzięki koncepcji modułowości przetwarzanie i produkcja są wygodne, a montaż końcowy jest wystarczający, a presja finansowa nie będzie zbyt duża, a wymagane części można kupować krok po kroku. Rozmiar ukończonej maszyny osiąga 1960mm*1200mm* 1210mm, skok przetwarzania wynosi 1260mm*760mmi moc cięcia wynosi 100W. Może przetwarzać dużą liczbę części jednocześnie i posiada funkcje cięcia laserowego, grawerowania, skanowania, napisów i znakowania.

Planowanie

Cały projekt obejmuje 7 głównych części, mianowicie: system sterowania ruchem, projekt konstrukcji mechanicznej, system sterowania tubą laserową, system światłowodowy, system nadmuchu i wydechu powietrza, system ogniskowania oświetlenia, optymalizacja działania i inne aspekty.

Ogólna idea tworzenia inicjału jest następująca:

1. Skok wytwarzanej maszyny do cięcia laserowego musi być duży, aby wypełnić lukę w zakresie obróbki maszyna CNC nie jest wystarczająco duży, co może zaoszczędzić kłopotu z wstępnym cięciem arkusza. Możesz również użyć funkcji laserowego żłobienia, aby bezpośrednio żłobić duże płyty, co rozwiązuje problem ręcznego żłobienia.

2. Ponieważ skok wzrasta, moc lasera tnącego nie może być zbyt niska, w przeciwnym razie laser będzie miał pewną stratę w przewodzeniu powietrza, więc całkowita moc nie może być niższa niż 100W.

3. Aby zagwarantować precyzję i płynną pracę plotera laserowego, wszystkie materiały muszą być wykonane z metalu.

4. Jest wygodny w użyciu i obsłudze.

5. Zaprojektowana konstrukcja jest zgodna z planem dalszej modernizacji.

Tablica sterowania

Zrób to sam: Laserowy ploter tnący

Mając ogólne ramy i plan pomysłu DIY, zacznijmy 8 kroków budowy lasera. Szczegółowo omówię konkretny proces produkcji i szczegóły z nim związane.

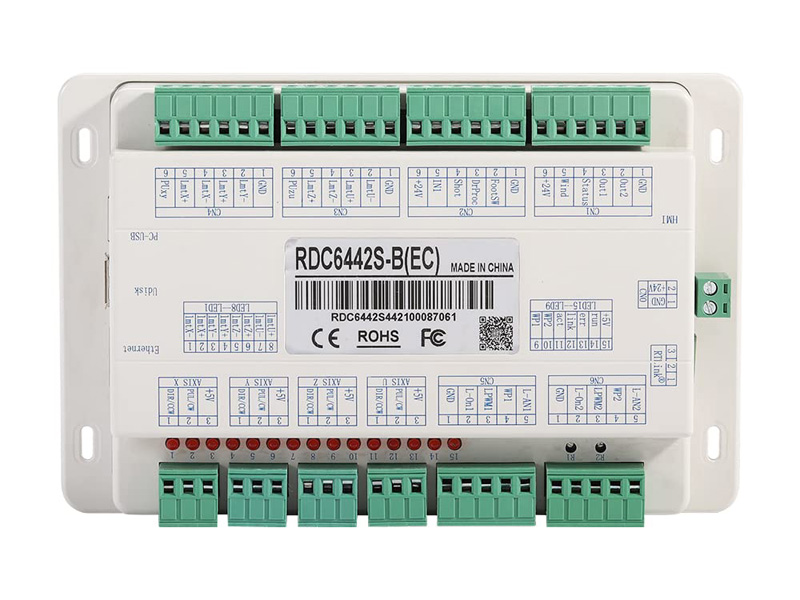

Krok 1. Projekt systemu sterowania ruchem

Pierwszym krokiem jest system sterowania ruchem. Używam płyty głównej lasera RDC1S-B (EC). Ta płyta główna sterująca może sterować 6442 osiami, mianowicie X, Y, Z i U. Płyta główna jest wyposażona w interaktywny ekran wyświetlacza. Stan działania maszyny, przechowywanie plików przetwarzania i debugowanie maszyny można wykonać za pomocą ekranu operacyjnego, ale należy pamiętać, że parametry sterowania silnikiem osi XYZ muszą być podłączone do komputera w celu ustawienia parametrów.

Na przykład: przyspieszenie i zwalnianie bez obciążenia, przyspieszenie i zwalnianie cięcia, prędkość bez obciążenia, korekcja błędu położenia silnika, wybór typu lasera. System sterowania jest zasilany przez 24V DC, który wymaga 24V zasilacz impulsowy. Aby zapewnić stabilność systemu, 2 24V stosowane są zasilacze impulsowe, jeden 24V2A bezpośrednio zasila płytę główną, a drugi 24V15A zasila 3 silniki, podczas gdy 220V zacisk wejściowy jest podłączony do 30A filtr zapewniający stabilną pracę systemu.

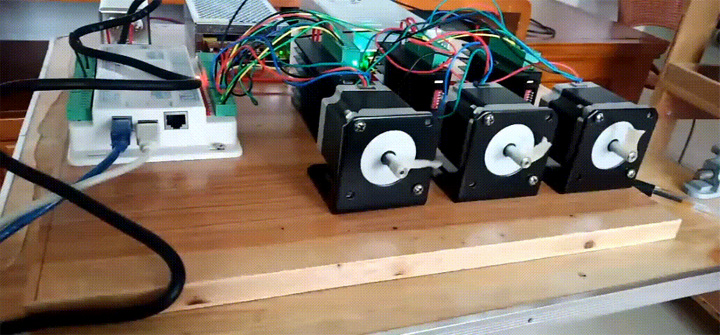

Test układu sterowania

Po ustawieniu parametrów można podłączyć silnik do testu biegu jałowego. Na tym etapie można sprawdzić linię połączenia silnika, kierunek silnika, kierunek działania ekranu, ustawienia podziału silnika krokowego, zaimportować pliki cięcia do próbnej pracy. Wybrany przeze mnie silnik to dwufazowy silnik krokowy 2 o długości 57 mm, ponieważ w poprzednim projekcie pozostały tylko 57, więc użyłem go bezpośrednio z myślą o tym, aby go nie marnować. Wybrany przeze mnie sterownik to TB6600, który jest zwykłym silnikiem krokowym. W sterowniku silnika podział jest ustawiony na 64.

Jeśli chcesz, aby system cięcia laserowego miał lepszą wydajność przy dużej prędkości, możesz wybrać 3-fazowy silnik krokowy, który ma większy moment obrotowy i bardzo dobrą wydajność przy dużej prędkości. Oczywiście po kolejnych testach stwierdzono, że 2-fazowy silnik krokowy 57 jest w pełni zdolny do szybkiego ruchu osi X podczas skanowania laserowego zdjęć, więc będę go używał przez jakiś czas i wymienię silnik, jeśli będzie trzeba go później ulepszyć.

Jeśli chodzi o system ochrony bezpieczeństwa, ogólny układ obwodu musi być oddzielony od wysokiego i niskiego napięcia. Podczas okablowania należy zwrócić uwagę, aby nie było skrzyżowań. Najważniejsze jest, aby był uziemiony. Ponieważ gdy wysokie napięcie przechodzi, metalowa rama i obudowa generują indukowany prąd elektryczny, a gdy dotknie się ich ręką, pojawi się uczucie odrętwienia. W tym momencie musimy zwrócić uwagę na skuteczne uziemienie, a najlepsza rezystancja uziemienia nie przekracza 4 omów (należy przetestować przewód uziemiający), aby zapobiec wypadkom porażenia prądem, ponadto główny wyłącznik zasilania musi również dodać wyłącznik zabezpieczający przed upływami.

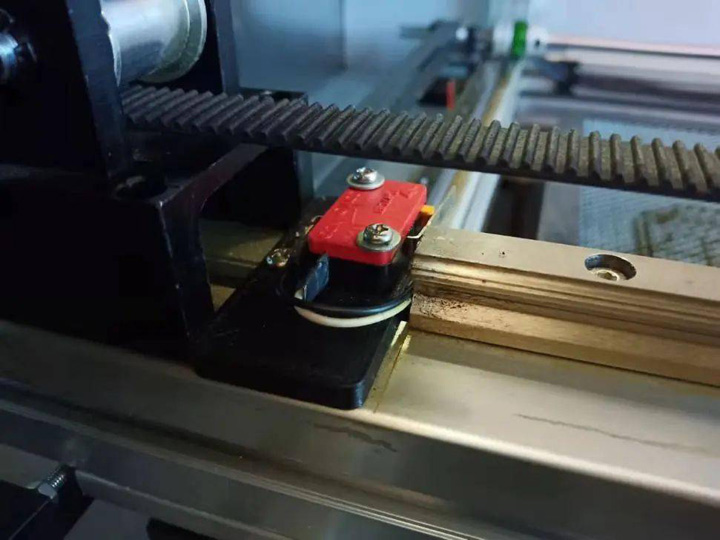

Wyłącznik krańcowy

Na panelu operacyjnym należy również zainstalować wyłącznik awaryjny, wyłącznik zasilania z kluczykiem, wyłączniki krańcowe osi X, Y, Z dla każdej osi ruchu, wyłącznik zabezpieczający przed stałą temperaturą wody dla tuby laserowej, wyłącznik awaryjny chroniący przed otwarciem pokrywy w celu zwiększenia bezpieczeństwa pracy z urządzeniem do cięcia laserowego.

Układ obwodu

Aby ułatwić późniejszą konserwację, każdy terminal można odpowiednio oznaczyć.

Krok 2. Projekt mechaniczny

Drugim krokiem jest zaprojektowanie struktury mechanicznej. Ten krok jest punktem centralnym całej maszyny do cięcia laserowego. Precyzja maszyny i jej działanie muszą być realizowane przez rozsądną strukturę mechaniczną. Na początku projektowania pierwszym problemem, z jakim się mierzymy, jest określenie trasy przetwarzania, a sformułowanie trasy przetwarzania wymaga początkowej ideologii przewodniej. Jaki zakres przetwarzania jest potrzebny?

Konstrukcja mechaniczna

Rozmiar deski drewnianej wynosi 1220mm* 2400mmAby zminimalizować liczbę desek do krojenia, szerokość deski drewnianej wynosi 1200mm ponieważ zakres obróbki długości, a szerokość obróbki musi być większa niż 600mm, więc ustawiłem szerokość na około 700mm, a długość i szerokość każdego plusa 60mm długość do zaciskania lub pozycjonowania. W ten sposób można zagwarantować, że rzeczywisty efektywny zakres przetwarzania będzie wynosić 1200mm* 700mmWedług ogólnej oceny zasięgu trasy przetwarzania, całkowity rozmiar wynosi blisko 2 metrów, co nie przekracza maksymalnego zasięgu 2 metrów dla dostawy ekspresowej, co spełnia wymagania.

Akcesoria sprzętowe

Następnym krokiem jest zakup akcesoriów sprzętowych, głowicy laserowej, jednego anty, dwóch anty, synchronicznego koła pasowego itd. Wybrałem standard europejski 4040 gruby profil aluminiowy do ramy głównej, ponieważ dokładność instalacji osi XY determinuje przyszłą dokładność obróbki, a materiały muszą być solidne. Część wiązki osi X głowicy laserowej jest wykonana z 6040 gruby profil aluminiowy, a jego szerokość jest większa niż 4040 osi Y, ponieważ gdy głowica lasera znajduje się w położeniu środkowym, profil aluminiowy ulegnie odkształceniu, jeśli wytrzymałość okaże się niewystarczająca.

Akcesoria sprzętowe

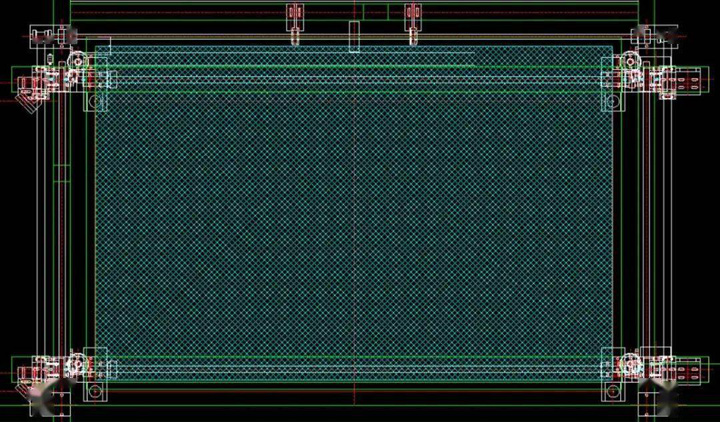

Projektowanie struktury osi XY

Przed zaprojektowaniem konstrukcji osi XY najpierw zmierz i narysuj akcesoria sprzętowe i różne części, a następnie przeprowadź projekt konstrukcyjny za pomocą oprogramowania AutoCAD.

Projektowanie struktury osi XY

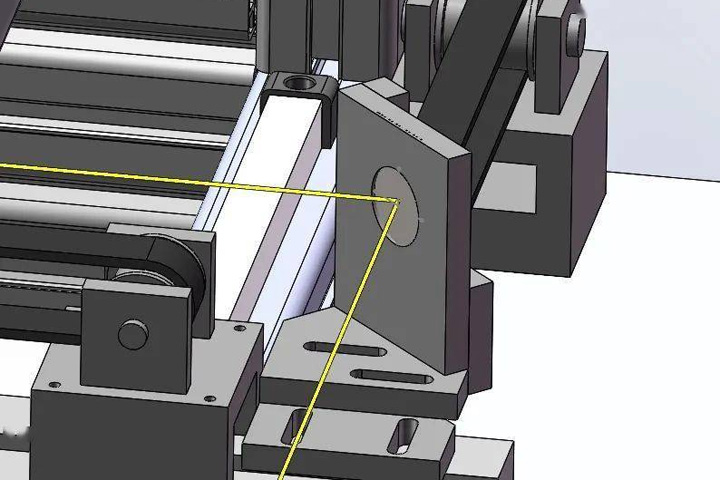

Przekładnia osi X jest zwalniana przez silnik krokowy przez koło pasowe synchroniczne i wyprowadzana na pas synchroniczny, a otwarty koniec pasa synchronicznego jest podłączony do głowicy lasera. Obrót silnika krokowego osi X napędza pas synchroniczny, aby przesunąć głowicę lasera w bok; przekładnia osi Y jest stosunkowo Jest to nieco bardziej skomplikowane. Aby lewy i prawy suwak liniowy poruszały się synchronicznie za pomocą jednego silnika, 2 moduły liniowe muszą być połączone równolegle z osią optyczną, a następnie oś optyczna jest napędzana przez silnik krokowy, aby napędzać 2 suwaki liniowe w tym samym czasie, tak aby przesunąć oś Y. Oś X może zawsze znajdować się w pozycji poziomej.

Przetwarzanie i montaż części

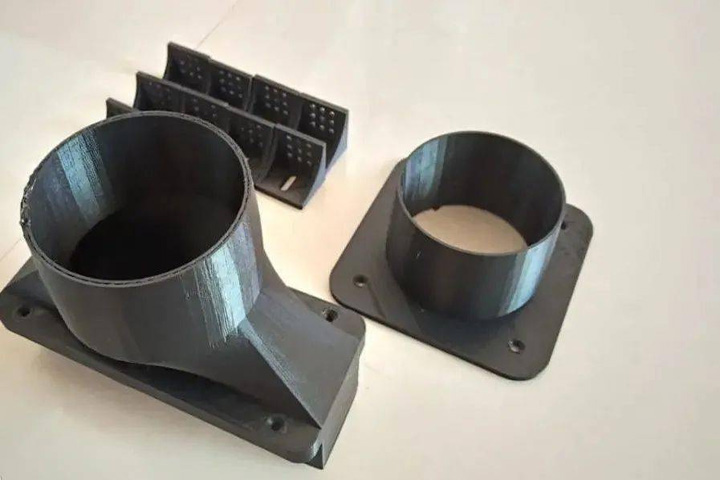

Po zakończeniu projektowania kolejnym krokiem jest obróbka i montaż części, obróbka dystansu osi X, 3D wydrukuj wspornik osi optycznej osi Y, zmontuj aluminiową ramę profilu, zainstaluj prowadnicę liniową itp. Najważniejszą i najbardziej żmudną częścią jest regulacja dokładności. Ten proces wymaga wielokrotnego debugowania i cierpliwości.

Oś Y jest połączona z osią optyczną

1. Oś optyczna jest zamocowana za pomocą 2 sprzęgieł i wsporników osi optycznej.

2. Obrób płytę nośną osi X, aby połączyć aluminiowy profil osi X z 2 modułami liniowymi osi Y.

3. Podczas instalacji ramy aluminiowego profilu osi XY należy zapewnić pionowość i równoległość ramy w trakcie tego procesu, dlatego w celu zapewnienia dokładnych wymiarów wymagane są powtarzane pomiary. Podczas instalacji 2 prowadnic liniowych na osi Y należy upewnić się, że prowadnice są równoległe do profilu aluminiowego i zmierzyć za pomocą czujnika zegarowego, aby upewnić się, że równoległość mieści się w 0.05mm.

Zainstaluj głowicę laserową osi X, prowadnicę liniową, łańcuch zbiornika i silnik krokowy

4. Podczas instalacji liniowej szyny prowadzącej należy upewnić się, że jest ona równoległa do profilu aluminiowego. Szynę prowadzącą każdej sekcji należy zmierzyć za pomocą czujnika zegarowego, aby upewnić się, że równoległość jest zgodna z 0.05mm, co stanowi dobrą podstawę do późniejszej instalacji.

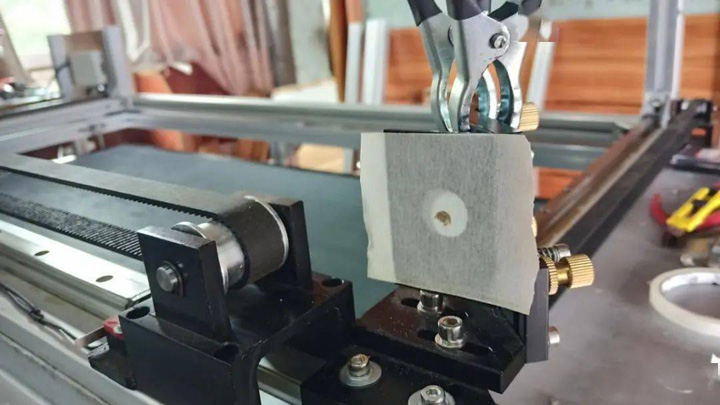

Napraw położenie osi X

5. Aby zainstalować pas synchroniczny osi Y, najpierw upewnij się, że oś X jest w stanie poziomym i użyj wskaźnika zegarowego, aby oznaczyć miernik. Po dokonaniu pomiaru okazuje się, że sam profil aluminiowy ma krzywiznę około 0.05mm, więc dokładność pozioma powinna być kontrolowana w granicach 0.1mm (najlepiej ustawić 2 wskaźniki tarczowe na zero), a położenie 2 suwaków i osi X ustalić za pomocą klipsa.

Nawlecz paski rozrządu po obu stronach

6. Przełóż pasek rozrządu z obu stron i zamocuj pasek rozrządu po lewej stronie. Następnie zresetuj lewy czujnik stykowy do zera, zmierz błąd poziomy po drugiej stronie, wyreguluj błąd poziomy do wartości 0.1mmi zamocuj go za pomocą klipsa. Następnie zamocuj prawy pas synchroniczny. W tym momencie, ze względu na operację instalacji po prawej stronie, błąd poziomy zdecydowanie wzrośnie. Następnie przesuń wskaźnik zegarowy ponownie na lewą stronę do zera i poluzuj prawe sprzęgło, aby przesunąć oś X. Przesuń suwak, dostosuj błąd poziomy do wartości 0.1mmi zamocuj sprzęgło momentowe za pomocą zacisku.

7. Teraz możesz poluzować zaciski po obu stronach, sprawdzić, czy oś X znajduje się w pozycji poziomej, gdy oś Y się porusza, przekręcić koło synchronizacji osi Y i powtórzyć poprzedni proces pomiaru. Jeśli okaże się, że oś X nie jest zsynchronizowana, może to oznaczać, że naciąg paska synchronicznego jest różny po obu stronach lub dokładność każdej struktury nie została prawidłowo wyregulowana, wtedy musisz wrócić do poprzedniego etapu i ponownie ją wyregulować. Dopóki naciąg paska synchronicznego jest wyregulowany, oś X powinna zostać ponownie wyregulowana, aż oś Y zostanie przesunięta, a oś X zawsze będzie w zakresie błędu poziomego 0.1mmPamiętaj, aby na tym etapie zachować cierpliwość.

Dostosuj ramę osi XY

8. Sprawdź, czy napięcie pasków rozrządu po obu stronach jest jednakowe. Zaleca się delikatne dociśnięcie na głębokość 1-2 cm, aby głębokość naciągu po obu stronach była jednakowa.

9. Zainstaluj silnik krokowy. Podczas instalacji silnika należy zwrócić uwagę na regulację jego naprężenia. Jeśli pasek synchroniczny jest zbyt luźny, spowoduje to luz ruchu, a jeśli jest zbyt napięty, pasek synchroniczny pęknie.

Zainstaluj silnik krokowy osi Y

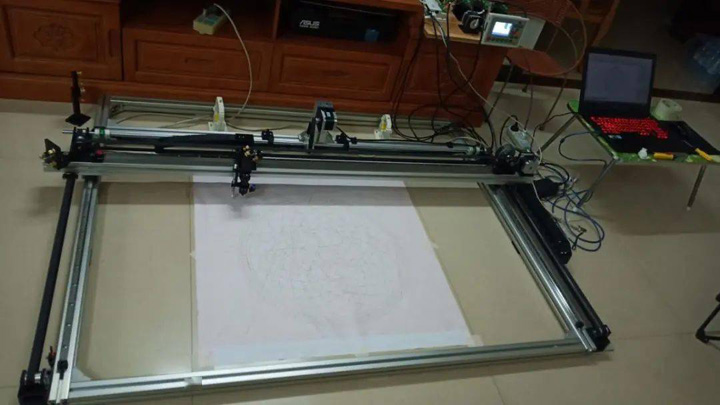

Przetestuj stabilność mechanizmu mechanicznego

Podłącz układ sterowania, aby przetestować stabilność konstrukcji mechanicznej, podłącz komputer, aby debugować parametry silnika, zmierz odchylenie między narysowanym wykresem a rozmiarem projektu, dostosuj ilość impulsów silnika krokowego zgodnie z rzeczywistym odchyleniem odległości i sprawdź, czy w mechanizmie występuje przerwa luzu. Czy każdy skok jest spójny i czy punkty przecięcia są połączone. Przeprowadzane jest wielokrotne rysowanie, a dokładność powtarzanego pozycjonowania jest wykrywana przez wielokrotne rysowanie. Oczywiście dokładność powtarzanego pozycjonowania mechanizmu można wykryć za pomocą stałego wskaźnika zegarowego i miernika.

Podłącz układ sterowania do testów

Po trzykrotnym powtórzeniu rysunku widać, że wszystkie kreski są w miejscu bez żadnych prześwitów, co wskazuje, że relokacja jest OK. Obecnie oś XY może już rysować grafikę. Jeśli dodamy funkcję podnoszenia pióra, może stać się ploterem wielkoskalowym. Oczywiście prawdziwym celem jest stworzenie maszyny do cięcia laserowego, więc musimy nadal ciężko pracować.

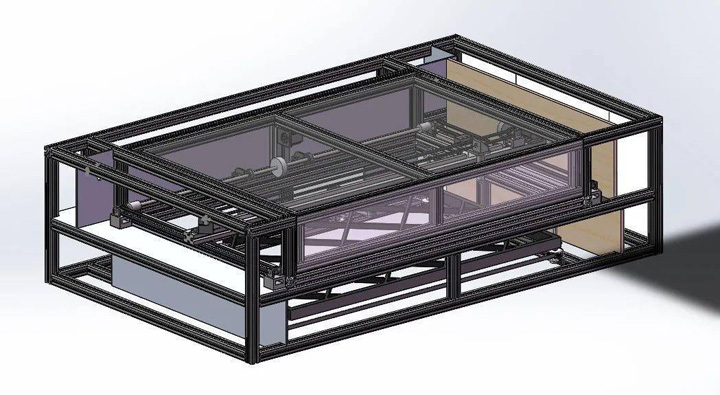

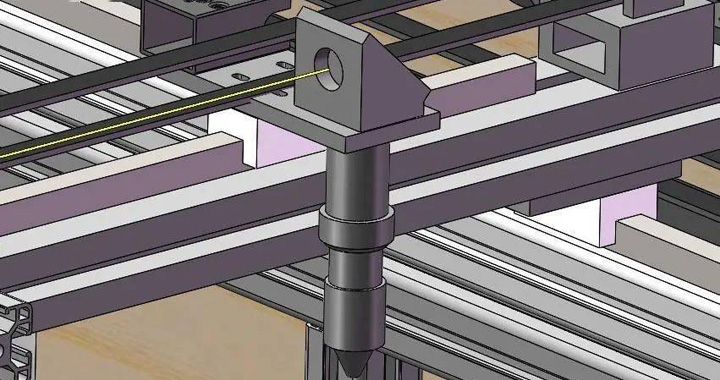

Po zakończeniu osi XY następnym krokiem jest wykonanie osi Z. Przed wykonaniem osi Z musimy wykonać 3D modelowanie i projektowanie całej ramy. Ponieważ oś Z jest połączona z platformą tnącą i zamocowana na module ramy, musi być zaprojektowana i wyprodukowana razem. Oś Z realizuje funkcje wznoszenia i opadania, a następnie moduł osi XY jest bezpośrednio na niej umieszczany, a kombinacja może realizować funkcję osi XYZ.

Projekt platformy podnoszącej Z-Axis

Korzystając z modelowania Solidworks, zaprojektuj ogólną ramę i strukturę osi Z stołu do cięcia laserowego. Poprzez 3D z tej perspektywy problemy strukturalne można szybko wykryć i rozwiązać.

Ruchomy budynek platformowy

Mając ramę i konstrukcję na miejscu, można wykonać ruchomą platformę na dole maszyny. Cała maszyna do cięcia laserowego jest umieszczona na platformie. Maszyna jest stosunkowo duża. Nierealne jest zbudowanie stołu do cięcia laserowego, a następnie przesunięcie go w górę. Proces ten wpłynie również na dokładność maszyny, więc można ją zbudować tylko na dolnej platformie mobilnej.

1. Teraz zacznij budować ruchomą platformę u dołu. Najpierw kup pogrubioną stal kwadratową 1, aby zrobić ramę.

2. Kwadratowe elementy stalowe są spawane jeden po drugim, dzięki czemu po zakończeniu spawania są bardzo wytrzymałe, a cała osoba może na nich siedzieć bez problemu.

3. Przyspawaj 4 rolki do ramy i pozostaw 600mm Szczelina po lewej stronie. Głównym celem jest zapewnienie miejsca na pompę wody i powietrza o stałej temperaturze. Po zespawaniu ramy platformy mobilnej konieczne jest zamontowanie warstwy drewna na górze i dole.

4. Zbuduj ramę maszyny i kup profile aluminiowe z Internetu. Model jest 4040 profile aluminiowe zgodne z normami krajowymi. Głównym powodem stosowania tego profilu aluminiowego zgodnego z normami krajowymi jest jego stosunkowo niska waga, łatwość obsługi po instalacji, dobra wytrzymałość, a zaokrąglone rogi wokół niego są stosunkowo małe, co ułatwia projektowanie i instalację kolejnych paneli z blachy.

Aby zbudować ramę maszyny w salonie, jest ona za duża, aby się zmieścić.

Złóż oś XY i ramę maszyny

5. Złóż oś XY i ramę maszyny, umieść ukończoną ramę na platformie mobilnej, a następnie zainstaluj debugowaną oś XY na ramie maszyny. Ogólny efekt jest nadal dobry.

6. Zacznij od wykonania arkusza podporowego osi Z, narysuj arkusz aluminiowy i określ położenie otworu. Wykonaj kilka wierceń i gwintowań, aby wykonać 4 identyczne arkusze podporowe.

Złóż śrubę podnoszącą osi Z

7. Złóż śrubę podnoszącą osi Z, a następnie złóż śrubę w kształcie litery T, koło pasowe synchroniczne, gniazdo łożyska, płytę podporową i nakrętkę kołnierzową.

8. Zainstaluj śrubę podnoszącą osi Z, silnik krokowy i pasek rozrządu. Zasada podnoszenia osi Z: Silnik krokowy napina pasek synchroniczny za pomocą kół napinających po obu stronach. Gdy silnik się obraca, napędza 4 śruby podnoszące, aby obracały się w tym samym kierunku, tak aby 4 punkty podparcia poruszały się w górę i w dół w tym samym czasie, a platforma tnąca była połączona z punktami podparcia w tym samym czasie. Ruch w górę i w dół. Podczas instalowania panelu plastra miodu należy zwrócić uwagę na regulację płaskości. Za pomocą wskaźnika zegarowego zmierz różnicę h8 całej ramy i wyreguluj różnicę h8 do 0.1mm.

Struktury mechaniczne, takie jak struktura ścieżki powietrznej, ścieżka światła laserowego i powłoka z blachy zostaną szczegółowo wyjaśnione później, gdy będzie zaangażowany odpowiedni system. Następnie zostanie wprowadzona część trzecia.

Krok 3. Konfiguracja systemu sterowania rurą laserową

1. Wybierz CO2 Model tuby laserowej. Tuba laserowa dzieli się na 2 typy: szklaną i radiową. Tuba RF wykorzystuje niskie napięcie 30 V, charakteryzuje się wysoką precyzją, małą plamką i długą żywotnością, ale jest droga. Żywotność tuby szklanej wynosi około 1500 godzin, plamka jest stosunkowo duża i jest zasilana wysokim napięciem, ale cena jest niska. Jeśli tniesz tylko drewno, skórę, akryl, tuby szklane są w pełni wydajne, a większość dostępnych obecnie na rynku wycinarek laserowych wykorzystuje tuby szklane. Ze względu na koszty wybrałem tubę szklaną o średnicy 160 mm.0mm*60mm, chłodzenie lampy laserowej wymaga użycia chłodzenia wodnego, a temperatura wody jest stała.

Laser Power Supply

Wybrany przeze mnie zasilacz do lampy laserowej to 100W zasilacz laserowy. Przedstawiono funkcję zasilacza laserowego. Elektroda dodatnia lampy laserowej emituje wysokie napięcie wynoszące prawie 10,000 woltów. Ze względu na wysokie stężenie CO2 gazu w rurze wzbudzającej wyładowanie wysokiego napięcia, laser o długości fali 10.6 um jest generowany na końcu rury. Należy zauważyć, że ten laser jest niewidzialnym światłem.

CW5000 Agregat wody

2. Wybierz chłodziarkę wodną. Rura laserowa będzie generować wysoką temperaturę podczas normalnego użytkowania i musi być chłodzona przez cyrkulację wody. Jeśli temperatura będzie zbyt wysoka i nie zostanie schłodzona na czas, spowoduje to nieodwracalne uszkodzenie rury laserowej, co doprowadzi do gwałtownego spadku żywotności lub pęknięcia rury laserowej. Prędkość, z jaką spada temperatura wody, również determinuje wydajność rury laserowej.

Istnieją dwa rodzaje chłodzenia wodnego, jeden to chłodzenie powietrzem, a drugi to metoda chłodzenia za pomocą sprężarki powietrza. Jeśli rura laserowa ma około 80W, chłodzenie powietrzem może być kompetentne, ale jeśli przekracza 80W, należy zastosować metodę chłodzenia sprężarkowego. W przeciwnym razie ciepło nie może być w ogóle stłumione. Wybrana przeze mnie stała temperatura wody to CW5000 model. Jeśli moc tuby laserowej zostanie zwiększona, ta woda o stałej temperaturze nadal może być kompetentna. Cała maszyna obejmuje system kontroli temperatury, pojemnik na wodę, sprężarkę powietrza i płytę chłodzącą. skład modułu.

3. Zainstaluj tubę laserową, zamontuj tubę laserową na podstawie tuby, wyreguluj h8 tuby laserowej tak, aby była zgodna z wysokością projektową, i zwróć uwagę na ostrożne obchodzenie się z nią.

Instalacja tuby laserowej

Podłącz rurę wylotową wody o stałej temperaturze. Należy zauważyć, że wlot wody najpierw wchodzi od bieguna dodatniego tuby laserowej, dodatni wlot wody tuby laserowej powinien być skierowany w dół, woda chłodząca wchodzi od dołu, a następnie wychodzi z góry bieguna ujemnego tuby laserowej, a następnie wraca do powrotu przez wyłącznik zabezpieczający cyrkulację wody. Zbiornik wody o stałej temperaturze kończy cykl. Gdy cykl wody się zatrzymuje, wyłącznik zabezpieczający wodę jest odłączany, a sygnał sprzężenia zwrotnego jest wysyłany do płyty sterującej, która wyłącza tubę laserową, aby zapobiec przegrzaniu.

Podłącz amperomierz

4. Biegun ujemny tuby laserowej jest podłączony do amperomierza, a następnie z powrotem do bieguna ujemnego zasilacza laserowego. Gdy tuba laserowa pracuje, amperomierz może wyświetlać prąd tuby laserowej w czasie rzeczywistym. Poprzez wartość liczbową możesz porównać ustawioną moc i rzeczywistą moc, aby ocenić, czy tuba laserowa działa normalnie.

5. Podłącz obwód zasilania lasera, wodę o stałej temperaturze, wyłącznik zabezpieczający przed wodą, amperomierz i przygotuj okulary ochronne (ponieważ tuba laserowa emituje niewidzialne światło, należy użyć specjalnych okularów ochronnych 10.6 um), ustaw moc tuby laserowej na 40%, włącz tryb burst, umieść płytkę testową przed tubą laserową, naciśnij przełącznik, aby wyemitować laser, płytka zapali się natychmiast, a efekt testu będzie bardzo dobry.

Następnym krokiem jest dostosowanie układu ścieżki optycznej.

Krok 4. Konfiguracja systemu światłowodu laserowego

Czwarta część to układ światłowodu tuby laserowej. Jak pokazano na powyższym rysunku, światło lasera emitowane przez tubę laserową jest załamywane przez lustro pod kątem 4 stopni do drugiego lustra, a drugie lustro jest ponownie załamywane pod kątem 90 stopni do trzeciego lustra. Załamanie powoduje, że laser wystrzeliwuje w dół w kierunku soczewki skupiającej, która następnie skupia laser, tworząc bardzo cienką plamkę.

Trudność tego systemu polega na tym, że niezależnie od tego, w którym miejscu procesu obróbki znajduje się głowica lasera, skupiona plamka musi znajdować się w tym samym punkcie, co oznacza, że ścieżki optyczne muszą się pokrywać w stanie ruchomym, w przeciwnym razie wiązka lasera zostanie odchylona i światło nie zostanie wyemitowane.

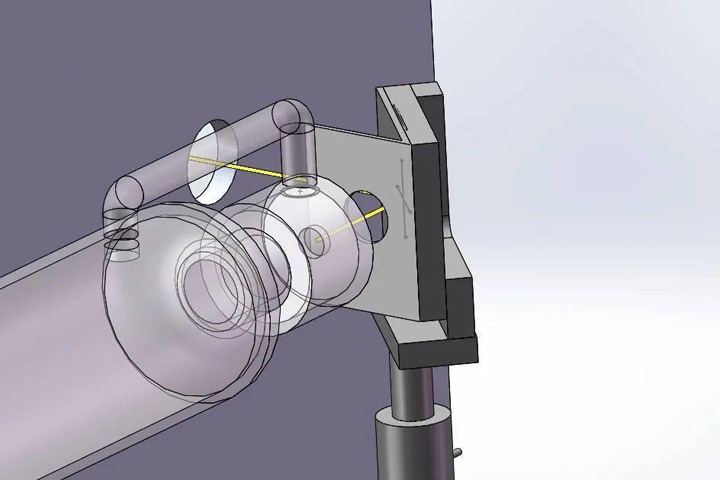

Pierwszy projekt ścieżki optycznej lustra powierzchniowego

Proces regulacji uchwytu lustra: lustro i laser są ustawione pod kątem 45 stopni, co utrudnia ocenę punktu lasera. Konieczne jest 3D wydrukuj 45-stopniowy uchwyt do regulacji pomocniczej, przyklej teksturowany papier do otworu przelotowego i włącz laser. Tryb fotografowania punktowego (czas włączenia 0.1 s, moc 20% (aby zapobiec penetracji), wyreguluj wysokość, położenie i kąt obrotu uchwytu tak, aby punkt świetlny znajdował się w środku okrągłego otworu.

Projekt drugiej ścieżki optycznej lustra powierzchniowego

Dokładną pozycję montażową i montaż h8 drugiego uchwytu lusterka uzyskuje się poprzez 3D konstrukcja drugiej ścieżki lustra powierzchniowego oraz dokładny montaż drugiego wspornika lustra powierzchniowego poprzez pomiar suwmiarką (najpierw zamontuj go w pozycji początkowej).

Dostosuj kąt odbicia pierwszego lustra powierzchniowego

Proces regulacji kąta pierwszego lustra powierzchniowego: przesuń oś Y blisko lustra, punkt laserowy, a następnie przesuń koniec osi Y dalej i ponownie punkt. W tym momencie okaże się, że 1 punkty nie pokrywają się, jeśli punkt bliski jest wyżej, a punkt daleki niżej, lustro należy wyregulować, aby obracało się w górę i odwrotnie; następnym krokiem jest kontynuowanie tworzenia punktów, dalekich i bliskich, jeśli punkt bliski jest po lewej stronie, a punkt daleki po prawej stronie, należy wyregulować lustro, aby obracało się w lewo i odwrotnie, aż punkt bliski zbiegnie się z punktem dalekim jako punkt, oznacza to, że ścieżka optyczna drugiego lustra powierzchniowego jest całkowicie równoległa do kierunku ruchu osi Y.

Projekt trzeciej ścieżki optycznej lustra powierzchniowego

Proces dostosowywania kąta drugiego lustra powierzchniowego: przesuń oś Y do pierwszego lustra powierzchniowego, a następnie przesuń oś X do bliskiego końca, wykonaj punkty laserowe, a następnie przesuń oś X do dalekiego końca, a następnie wykonaj punkty laserowe, w tym momencie obserwuj, czy punkt bliski jest wyższy, a punkt daleki niższy, musisz dostosować drugie lustro powierzchniowe, aby obracało się w górę i odwrotnie. W następnym kroku kontynuuj tworzenie punktów, jeden punkt daleki i jeden bliski, jeśli punkt bliski jest po lewej stronie, a punkt daleki po prawej stronie, musisz dostosować drugie lustro powierzchniowe, aby obracało się w lewo i odwrotnie, aż punkt bliski i punkt daleki pokryją się jako jeden punkt, co oznacza, że ścieżka optyczna bliskiego końca trzeciego lustra powierzchniowego jest całkowicie równoległa do kierunku ruchu osi X. Następnie przesuń oś Y do dalszego końca i zaznacz punkt na bliższym i dalszym końcu osi X. Jeśli się nie pokrywają, oznacza to, że ścieżki dwóch luster nie zachodzą na siebie i należy powrócić do regulacji kąta pierwszego lustra powierzchniowego, aż 2 punkty na osi X na bliższym końcu osi Y oraz 1 i 2 punkty na osi X na dalszym końcu osi Y będą całkowicie pokrywać się.

W rzeczywistości regulacja nie kończy się na tym kroku. Obserwuj, czy punkt świetlny uchwytu soczewki lustra trzeciej powierzchni znajduje się w środku okręgu. Gdy punkt świetlny znajduje się po lewej stronie, uchwyt soczewki lustra drugiej powierzchni należy przesunąć do tyłu i odwrotnie. Dostosuj położenie całej tuby laserowej, aby przesunąć ją w dół i odwrotnie. Podczas zmiany uchwytu lustra drugiej powierzchni musimy powtórzyć proces regulacji kąta soczewki lustra drugiej powierzchni. Podczas zmiany h3 tuby laserowej musimy powtórzyć cały proces regulacji soczewki Jedno przejście (w tym: proces regulacji uchwytu lustra pierwszej powierzchni, soczewki lustra pierwszej powierzchni i lustra drugiej powierzchni) i powtórz kropki, aż punkt świetlny znajdzie się w pozycji środkowej, a 2 punkty będą całkowicie zbieżne.

Dostosuj kąt odbicia trzeciego lustra powierzchniowego

Proces regulacji kąta lustra 3. powierzchni: regulacja lustra polega na dodaniu 2 punktów podnoszenia i opuszczania osi Z na podstawie lustra, czyli 8 punktów. Zasada regulacji polega na tym, aby najpierw określić punkt podnoszenia 1 punktów, a następnie przesunąć oś X na drugi koniec, a następnie uderzyć w punkt podnoszenia. Jeśli najwyższy punkt plamki świetlnej jest wyższy niż najniższy punkt, należy obrócić soczewkę lustra 4. powierzchni do tyłu i odwrotnie. Obrócić w prawo i odwrotnie.

Jeśli punkt świetlny nie zawsze może być dostosowany tak, aby się pokrywał, oznacza to, że ścieżka optyczna lustra 3. powierzchni nie pokrywa się z osią X i należy powrócić do regulacji kąta soczewki lustra 2. powierzchni. Należy powrócić do regulacji h8 tuby laserowej, a następnie rozpocząć od odwrotnego wspornika, aby ponownie go dostosować, aż 8 punktów będzie całkowicie pokrywało się.

Soczewka skupiająca

Istnieją 4 rodzaje soczewek skupiających: 50.8, 63.5, 76.2 i 101.6. Wybrałem 50.8mm.

Umieść soczewkę skupiającą w cylindrze głowicy laserowej, stroną wypukłą skierowaną do góry, umieść pochyłą drewnianą deskę, przesuń oś X, aby co jakiś czas utworzyć punkt. 2mm, znajdź pozycję z najcieńszym punktem, zmierz odległość między głowicą lasera a drewnianą deską, ta odległość jest najodpowiedniejszą ogniskową do cięcia laserowego, a ścieżka optyczna została na tym etapie dostosowana.

Krok 5. Konfiguracja układu wydechowego

Piąta część to konfiguracja układu nadmuchu powietrza i układu wydechowego. Podczas cięcia laserowego powstanie gęsty dym, a gęste cząsteczki dymu pokryją płytkę ogniskującą i zmniejszą moc cięcia. Rozwiązaniem jest zwiększenie pompy powietrza przed płytką ogniskującą.

Wybraną przeze mnie pompą powietrza jest pompa powietrza sprężarki powietrza, głównym powodem jest to, że ciśnienie powietrza jest stosunkowo wysokie, a wydajność cięcia może być zwiększona dzięki działaniu gazu podczas cięcia. Sygnał wyjściowy jest podłączony z płyty głównej w celu sterowania zaworem elektromagnetycznym, a zawór elektromagnetyczny steruje pompą powietrza w celu wydmuchania powietrza.

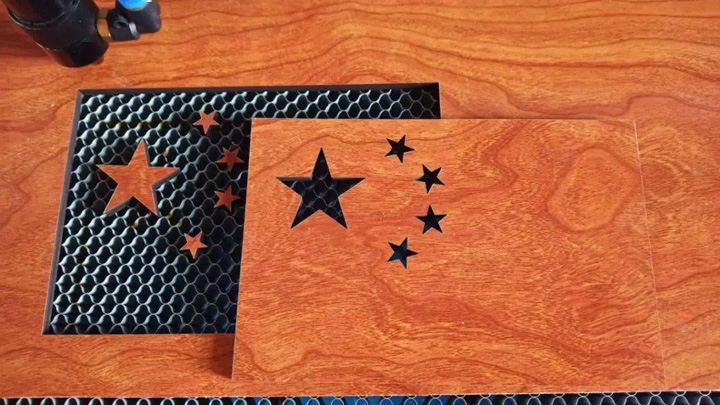

Projekty z drewna ciętego laserowo

Po instalacji nie mogę się doczekać, aby wykonać próbne cięcie 6mm wielowarstwowa płyta, którą można gładko przeciąć, a efekt jest bardzo idealny. Jedynym problemem jest to, że układ wydechowy nie jest ukończony, a dym jest stosunkowo duży.

Wytnij płytę ze stali nierdzewnej zgodnie z rozmiarem projektu i przymocuj płytę ze stali nierdzewnej śrubami po wywierceniu otworów. Cała maszyna jest całkowicie zamknięta, pozostawiając tylko wlot i wylot powietrza.

Wentylator wyciągowy należy zamocować na ścianie, należy więc wykonać wspornik.

3D Wylot powietrza drukowany

Wentylator średniociśnieniowy wykorzystuje 300W moc, prostokątny wylot powietrza specjalnie zaprojektowany według rozmiaru okienka wykonanego ze stopu aluminium.

Krok 6. Konfiguracja systemów oświetlenia i ustawiania ostrości

Szóstą część stanowi system oświetlenia i ustawiania ostrości, który wykorzystuje niezależne zasilanie 6 V taśmy świetlnej LED, a oświetlenie LED jest dodawane jednocześnie do części systemu sterowania, obszaru przetwarzania i obszaru przechowywania.

Za głowicą lasera dodawana jest głowica lasera krzyżowego w celu ustawienia ostrości. Używa ona niezależnego zasilania 5 V i jest wyposażona w niezależny przełącznik. Pozycja głowicy lasera jest określana przez linię krzyża. Pozioma linia lasera służy do oceny głębokości płytki. Środek wskazuje, że płytka nie jest płaska lub ogniskowa nie jest prawidłowo ustawiona, można regulować ostrość w górę i w dół osi Z oraz regulować linię poziomą do środka.

Zainstaluj laserowy krzyżowy układ ostrości

Rozdział 7. Optymalizacja operacyjna

Część 7 to optymalizacja działania. Aby ułatwić zatrzymanie awaryjne, wyłącznik awaryjny zaprojektowano na górze, blisko powierzchni roboczej, a przełącznik kluczykowy, interfejs USB i port debugowania zainstalowano z boku. Przód zaprojektowano z głównym wyłącznikiem zasilania, przełącznikiem sterowania nadmuchem powietrza i wydechem, przełącznikiem oświetlenia LED, przełącznikiem ogniskowania laserowego, co umożliwia wykonanie wszystkich operacji pod jednym panelem.

Układ przycisków przełącznika

Drzwi szafy są zaprojektowane po obu stronach maszyny, lewa strona służy do przechowywania narzędzi używanych przez przecinarkę laserową, a prawa strona służy do inspekcji i konserwacji. Na dole przodu znajduje się okno inspekcyjne. Gdy przedmiot obrabiany zostanie upuszczony, można go wyjąć od dołu. Można również obserwować, czy moc lasera jest wystarczająca i czy został on przecięty na czas, aby zwiększyć moc w czasie.

Dodałem również pedał nożny. Kiedy trzeba uruchomić laser, wystarczy nacisnąć pedał nożny, aby zakończyć operację, co oszczędza żmudnej obsługi przycisków, co jest bardzo szybkie i wygodne.

Krok 8. Testowanie i debugowanie

Na koniec należy przetestować funkcje systemu cięcia laserowego, udoskonalić parametry cięcia w trakcie użytkowania w celu uzyskania lepszych rezultatów oraz przeprowadzić debugowanie funkcji cięcia i grawerowania laserowego.

Projekty cięte laserowo

W tym momencie cała maszyna do cięcia laserowego została ukończona. Niektóre wąskie gardła i trudności napotkane w procesie produkcji zostały pokonane jeden po drugim dzięki ciężkiej pracy. To doświadczenie DIY jest bardzo cenne. Dzięki temu projektowi nauczyłem się wiele o maszynach do cięcia laserowego. Jednocześnie jestem bardzo wdzięczny za pomoc liderów branży, dzięki której projekt był mniej objazdowy.