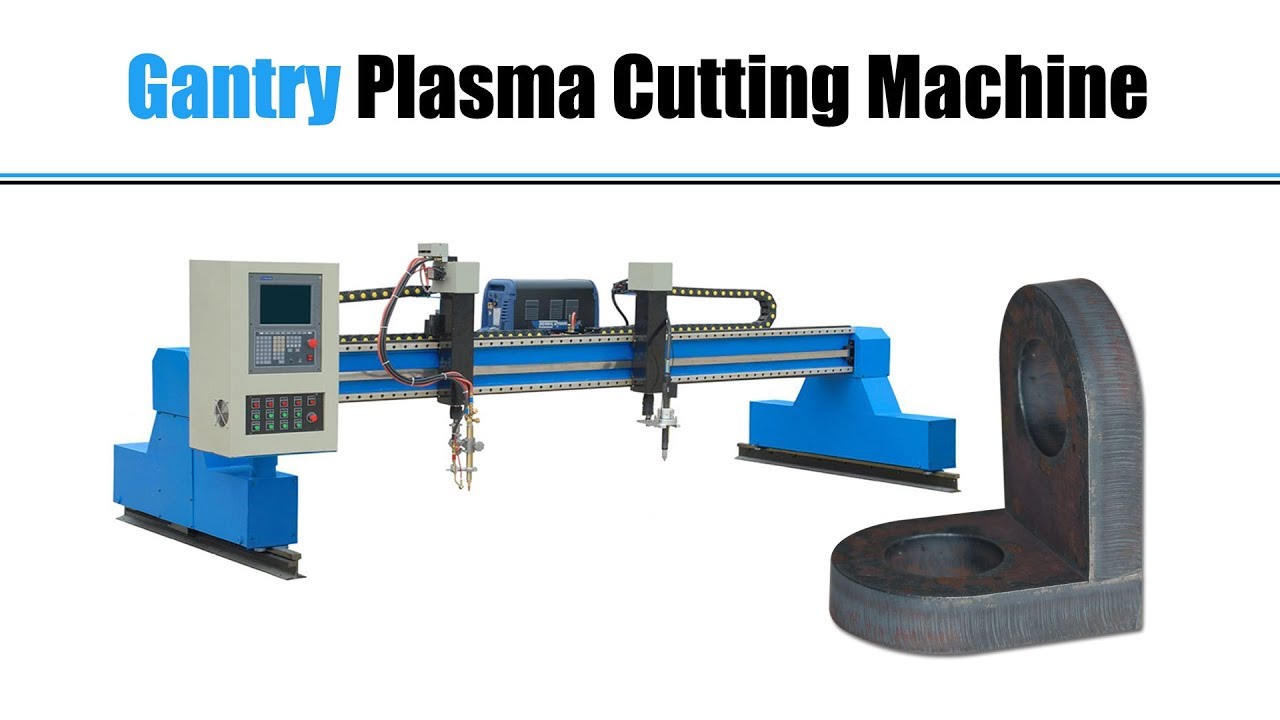

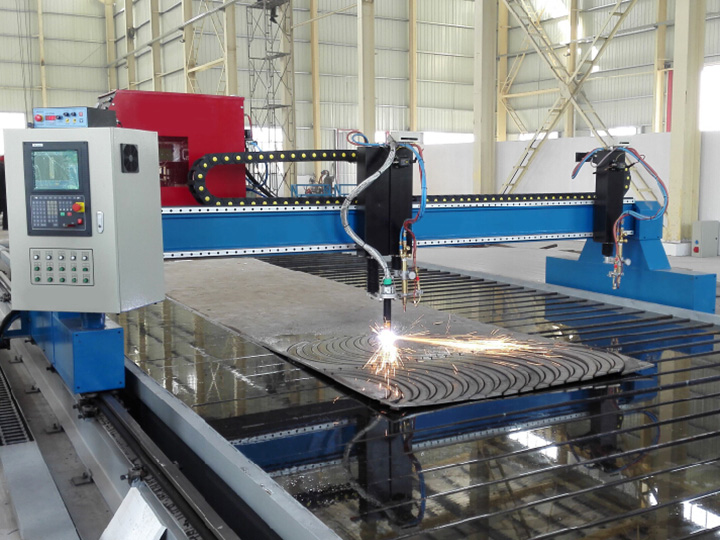

Przemysłowa duża bramowa maszyna do cięcia plazmowego na sprzedaż

Przemysłowa maszyna do cięcia plazmowego bramowego jest przeznaczona do obróbki blach wielkoformatowych, przemysłowy system plazmowy jest używany do cięcia stali miękkiej cięciem płomieniowym i cięcia stali wysokowęglowej, stali nierdzewnej, aluminium, miedzi i innych metali nieżelaznych cięciem plazmowym. Teraz przemysłowa maszyna do cięcia plazmowego CNC bramowego jest na sprzedaż po cenie kosztowej.

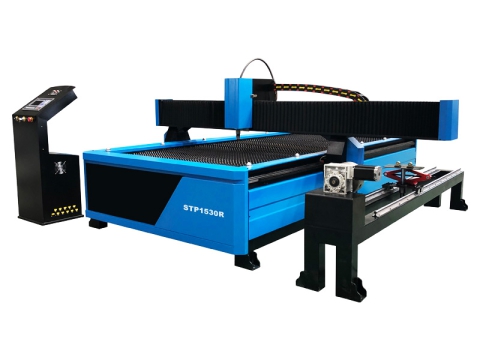

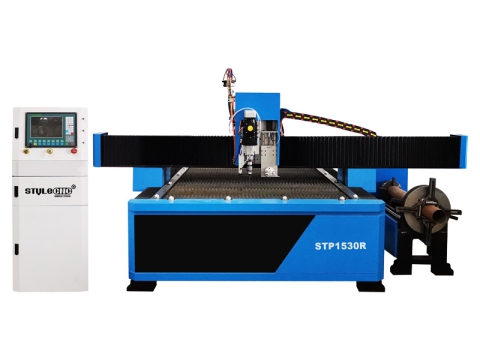

- Marka - STYLECNC

- Model - STP3000-G

- Producent - Jinan Style Machinery Co., Sp.

- Kategoria - Przecinarka plazmowa CNC

- 360 jednostek w magazynie dostępnych do sprzedaży co miesiąc

- Spełnianie norm CE w zakresie jakości i bezpieczeństwa

- Roczna ograniczona gwarancja na całą maszynę (dostępne są rozszerzone gwarancje na główne części)

- 30-dniowa gwarancja zwrotu pieniędzy za zakupiony towar

- Bezpłatne, dożywotnie wsparcie techniczne dla użytkowników końcowych i dealerów

- Online (PayPal, Alibaba) / Offline (przelewy, karty debetowe i kredytowe)

- Globalna logistyka i międzynarodowa wysyłka do dowolnego miejsca

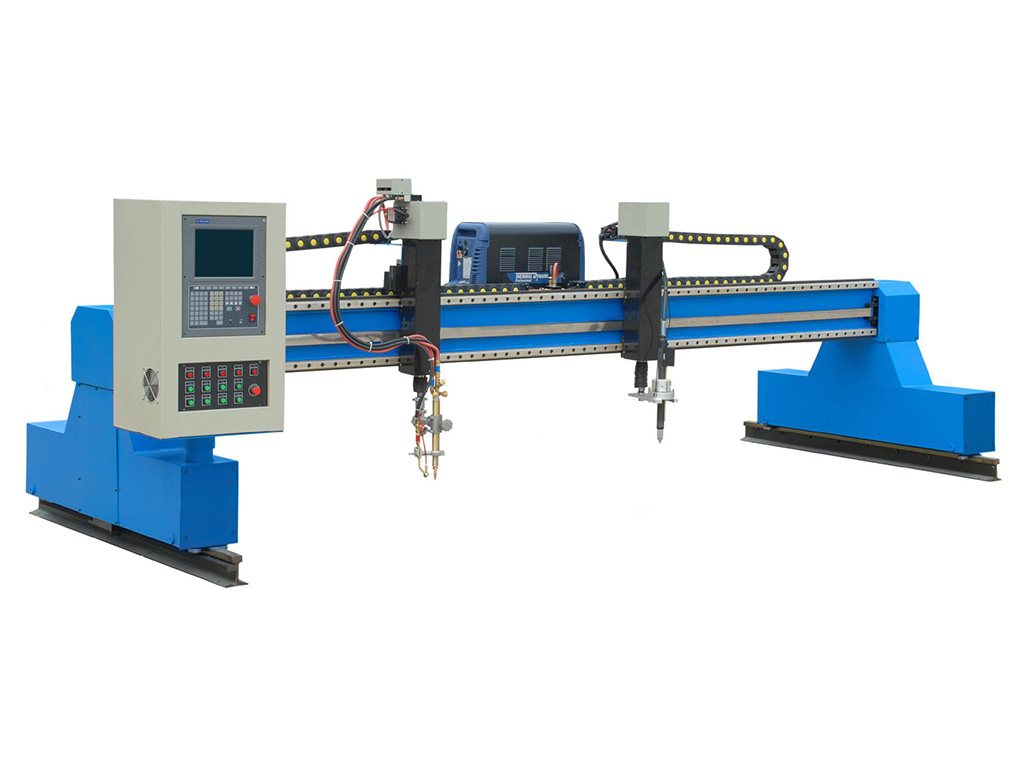

Duża przemysłowa maszyna do cięcia plazmowego z bramą została specjalnie zaprojektowana do obróbki blach, charakteryzuje się wysoką automatyzacją i wydajnością, łatwą obsługą i długim czasem eksploatacji. Ta przemysłowa maszyna do cięcia plazmowego ma konstrukcję bramową z podwójnym systemem napędowym, a rozmiar roboczy można dostosować do wymagań. Może być używana do cięcia stali węglowej, stali nierdzewnej i metali nieżelaznych w dowolnej grafice 2D. Maszyna do cięcia plazmowego CNC z bramą jest szeroko stosowana w dziedzinie cięcia blach.

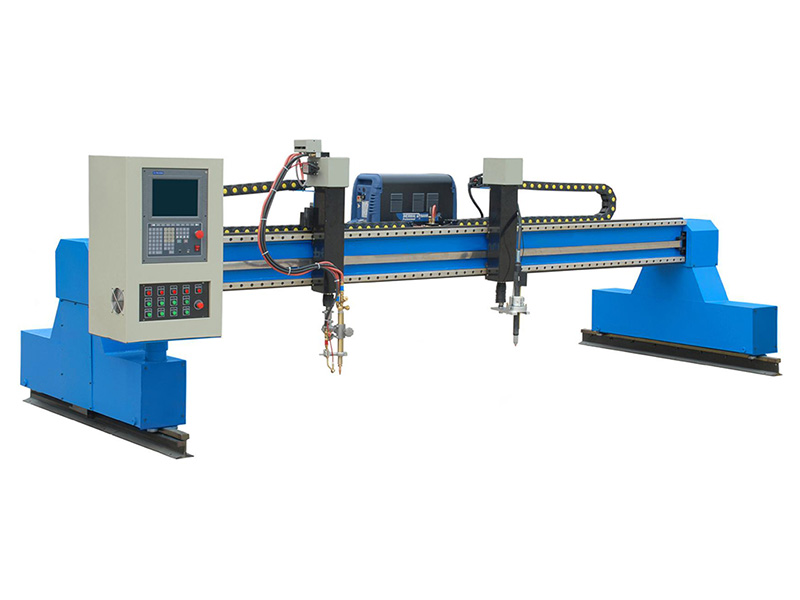

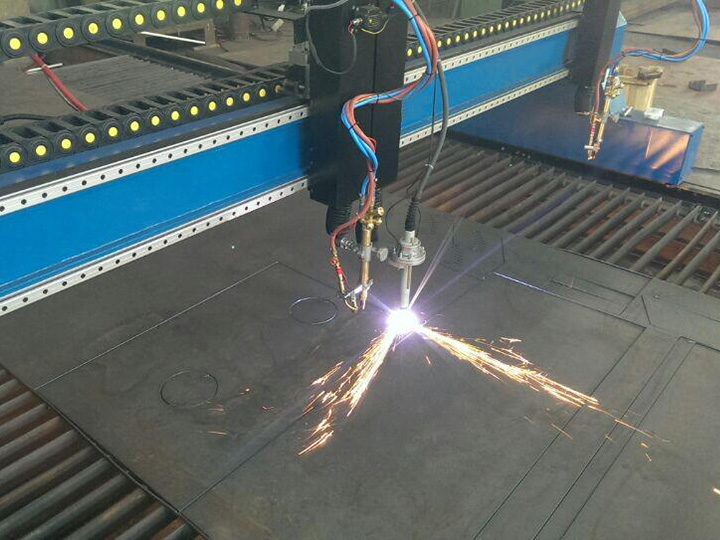

Plazma CNC zestaw gantry jest wyposażony w prostą konstrukcję, wygodną regulację i precyzyjne sterowanie. Może realizować ruch poziomy i pionowy oddzielnie lub łącznie i może łatwo tworzyć różne ścieżki przetwarzania, aby sprostać potrzebom przetwarzania różnych elementów obrabianych. Posiada szeroki zakres cięcia, dużą elastyczność i przestrzeń regulacyjną. H8 palnika tnącego w kierunku pionowym można precyzyjnie wyregulować, aby spełnić wymagania dotyczące ustawień h8 różnych procesów. Ze względu na dużą rozpiętość gantry, dwustronny napęd jest przyjmowany bocznie, aby ruch był stabilny.

Zestaw bramowy stołu plazmowego CNC jest dwukierunkowo podparty, siła jest bardziej równomierna, sprzęt ma dobrą sztywność i może osiągnąć dużą rozpiętość boczną, zwykle do 3 do 10 m. Jednak wymagania dotyczące instalacji sprzętu są wysokie, konstrukcja jest stosunkowo duża i zajmuje więcej miejsca w zakładzie. Tryb jazdy dzieli się na jazdę jednostronną i jazdę dwustronną. Napęd jednostronny i dwustronny mają swoje cechy i zastosowania. Napęd jednostronny unika precyzyjnego sterowania synchronicznego i skomplikowanej konstrukcji napędu dwustronnego. Jednak ze względu na przesunięcie środka masy i siłę napędową nieprzechodzącą przez środek masy, podczas pracy generowana będzie asymetryczna siła bezwładności, która jest podatna na drgania, odkształcenia i przechyły. Dlatego może być stosowany tylko w małej rozpiętości. Dwustronna konstrukcja napędowa jest stosunkowo skomplikowana i wymaga precyzyjnego sterowania synchronicznego po obu stronach, co może być stosowane w przypadku większej rozpiętości i bardziej stabilnego ruchu.

Cechy przemysłowej maszyny do cięcia plazmowego

1. Konstrukcja stalowej belki pustej zapewnia dobre odprowadzanie ciepła bez deformacji.

2. Ruchy napędowe przekładni zębatej bez przerwy zazębiającej zapewniają płynną pracę maszyny przy dużej prędkości.

3. W pełni funkcjonalny CNC sterownik i układ optoizolacyjny zwiększają zdolność systemu cięcia plazmowego do zapobiegania zakłóceniom.

4. Najlepsze na świecie markowe komponenty i obwody gwarantują długą żywotność.

5. Można skonfigurować wiele palników tnących. Zarówno palniki płomieniowe, jak i plazmowe są opcjonalne, aby sprostać potrzebom cięcia różnych materiałów o różnych grubościach.

Parametry techniczne dużej przemysłowej maszyny do cięcia plazmowego CNC

| Model | STP3000-G |

| Powierzchnia cięcia | 3000mm |

| Moc wejściowa | 220 ± 10%Prąd zmienny 50 Hz /60 Hz |

| Tryby cięcia | Cięcie plazmowe / Cięcie płomieniowe / Cięcie plazmowe + Cięcie płomieniowe |

| Styl transmisji | Stojak i przekładnia |

| Styl jazdy | Silniki krokowe Silniki serwo jako opcja. |

| Odległość podnoszenia palnika | 200MM |

| Pochodnia i Liczba | Jeden palnik plazmowy / jeden palnik płomieniowy. Jeden palnik plazmowy + jeden palnik płomieniowy. 2 palniki płomieniowe/jeden palnik plazmowy + jeden palnik płomieniowy. |

| Grubość cięcia plazmowego | Zależne od źródła plazmy |

| Sterowanie palnikiem H8 | Sterowanie automatycznym palnikiem plazmowym H8. Palnik pojemnościowy H8 ze sterowaniem. |

| Szybkość cięcia | Dla silników serwo: 0 - 10000 mm/min Dla silników krokowych: 0 - 4000 mm/min |

| Stół do cięcia | Standardowy stół do cięcia. Przedmiot obrabiany zbiera się w szufladzie stołu tnącego. Odciąg dymu i pyłu ze stołem tnącym i szufladą na przedmioty obrabiane. Rysunek stołu tnącego możemy bezpłatnie dostarczyć wraz z maszyną. |

Przemysłowe duże maszyny bramowe CNC do cięcia plazmowego Zastosowania

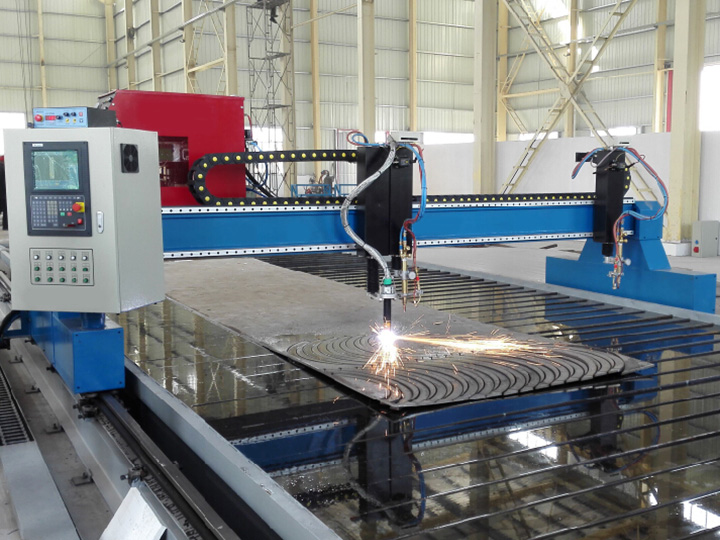

Duża przemysłowa przecinarka plazmowa o dużych rozmiarach może ciąć stal miękką za pomocą cięcia płomieniowego oraz stal wysokowęglową, stal nierdzewną, aluminium, miedź i inne metale nieżelazne za pomocą cięcia plazmowego. Może być skonfigurowana zgodnie z Państwa życzeniem, dlatego jest szeroko stosowana w takich gałęziach przemysłu, jak: maszynowy, samochodowy, stoczniowy, petrochemiczny, zbrojeniowy, hutniczy, lotniczy, kotłowy i zbiornikowy, lokomotywowy itp.

Duże projekty przemysłowych przecinarek plazmowych CNC

Pakiet dużego przemysłowego przecinaka plazmowego

Kluczowe kwestie przy wyborze przemysłowej maszyny do cięcia plazmowego

Inwestując w przemysłową maszynę do cięcia plazmowego bramowego, ważne jest, aby podjąć świadomą decyzję w oparciu o konkretne potrzeby Twojej firmy. Biorąc pod uwagę wiele czynników wpływających na wydajność, dokładność i koszt, zrozumienie kluczowych kwestii może pomóc Ci dokonać najlepszego wyboru. Oto przewodnik, o czym należy pamiętać przy wyborze maszyny do cięcia plazmowego.

Grubość cięcia i rodzaj materiału

Weź pod uwagę grubość i rodzaje materiałów, które chcesz przeciąć. Przecinarki plazmowe Gantry są w stanie obsłużyć szeroki zakres materiałów, ale moc cięcia powinna odpowiadać Twoim wymaganiom. Wybierz maszynę z odpowiednimi ustawieniami natężenia prądu i mocy dla grubości i rodzaju materiału, czy to stal, aluminium czy inne metale.

Precyzja i dokładność cięcia

Dokładność jest kluczowa w zastosowaniach przemysłowych. Poszukaj maszyny do cięcia plazmowego bramowego o wysokiej precyzji, aby zapewnić spójne i szczegółowe cięcia. Maszyna z precyzyjną kontrolą nad prędkością cięcia, wysokością i innymi parametrami pomoże osiągnąć dokładność potrzebną do złożonych części i skomplikowanych projektów.

Szybkość i produktywność

Prędkość maszyny do cięcia plazmowego wpływa na ogólną wydajność. Jeśli Twoja działalność wymaga cięcia dużych ilości, wybór maszyny o szybszych możliwościach cięcia pomoże zwiększyć wydajność. Szybsze cięcie skraca czas produkcji i poprawia przepustowość, co jest niezbędne do dotrzymania napiętych terminów.

System sterowania CNC i interfejs użytkownika

Przyjazny użytkownikowi system sterowania jest niezbędny dla łatwości obsługi. Nowoczesne przecinarki plazmowe bramowe są wyposażone w zaawansowane systemy CNC, które pozwalają operatorom na precyzyjne dostosowywanie ścieżek cięcia, prędkości i innych parametrów. Wybierz system z intuicyjnym interfejsem, aby usprawnić operacje i skrócić krzywą uczenia się dla swojego zespołu.

Trwałość maszyny i jakość wykonania

Trwałość ramy i systemu bramowego maszyny będzie miała znaczący wpływ na jej wydajność i żywotność. Wybierz maszynę o solidnej, wysokiej jakości konstrukcji, aby zapewnić stabilność podczas cięcia i zminimalizować zużycie. Pomaga to utrzymać stałą wydajność w czasie, zmniejszając koszty konserwacji i przestoje.

Wsparcie i obsługa posprzedażna

Niezawodne wsparcie posprzedażowe i serwis są kluczowe przy wyborze przemysłowej przecinarki plazmowej. Szukaj producenta, który oferuje silne wsparcie klienta, regularne opcje konserwacji i łatwo dostępne części zamienne. Dobry plan serwisowy zapewnia, że Twoja maszyna pozostanie w optymalnym stanie roboczym, pomagając zmniejszyć zakłócenia operacyjne.

W jaki sposób konfiguracja z dwoma palnikami może poprawić wydajność cięcia w dużych przecinarkach plazmowych?

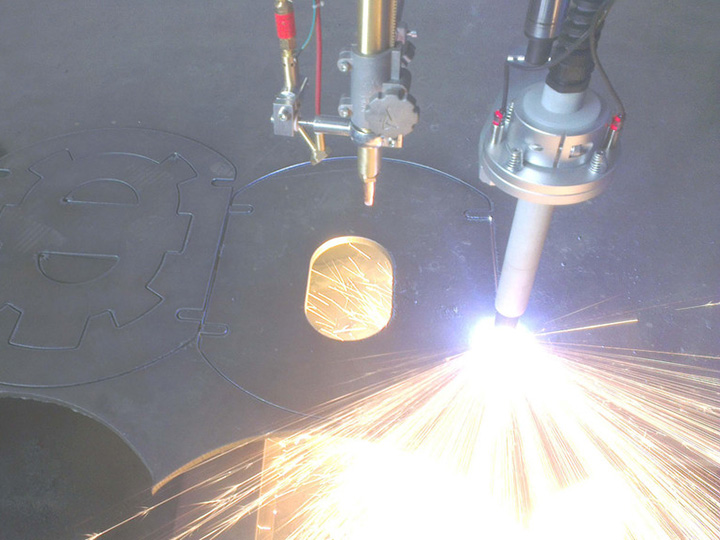

Konfiguracja z dwoma palnikami w dużych przecinarkach plazmowych bramowych może znacznie poprawić wydajność cięcia, umożliwiając 2 palnikom jednoczesną pracę, cięcie wielu części lub różnych sekcji materiału w jednym przejściu. Ta podwójna funkcja zmniejsza czas przestoju maszyny, zwiększając ogólną wydajność.

Dzięki 2 palnikom operatorzy mogą ciąć 2 elementy jednocześnie lub zajmować się większymi projektami bez konieczności resetowania lub zmiany położenia przedmiotu obrabianego. To nie tylko przyspiesza proces cięcia, ale także zapewnia płynniejszy przepływ pracy, szczególnie w przypadku zadań o dużej objętości.

Oprócz zwiększonej prędkości, konfiguracje z dwoma palnikami pomagają również w redukcji odpadów materiałowych. Dzięki optymalizacji ścieżek palnika maszyna może zminimalizować odstępy między cięciami, zapewniając efektywniejsze wykorzystanie większej ilości materiału. Ogólnie rzecz biorąc, przecinarka plazmowa z dwoma palnikami bramowymi zwiększa wszechstronność, skraca czas operacyjny i poprawia opłacalność, co czyni ją doskonałym wyborem dla firm, które chcą zwiększyć produktywność bez uszczerbku dla jakości cięcia.

Znaczenie dostosowywanych obszarów cięcia w przypadku projektów na dużą skalę

Dostosowywalne obszary cięcia są istotną cechą projektów na dużą skalę, zwłaszcza podczas pracy z różnymi materiałami i różnymi rozmiarami elementów obrabianych. Dostosowując obszar cięcia do konkretnych potrzeb, producenci mogą zwiększyć produktywność, elastyczność i precyzję. Oto dlaczego ta funkcja jest tak ważna:

Elastyczność dla różnorodnych projektów

Jedną z największych zalet dostosowywanego obszaru cięcia jest elastyczność, jaką zapewnia. W przypadku operacji na dużą skalę rodzaje materiałów i wymiary mogą się znacznie różnić. Obszar cięcia, który można dostosować do różnych rozmiarów, zapewnia możliwość obsługi wielu projektów, od małych komponentów po duże, skomplikowane elementy, bez konieczności inwestowania w wiele maszyn.

Maksymalizuje wykorzystanie materiałów

Dzięki dostosowywanemu obszarowi cięcia możesz zoptymalizować wykorzystanie materiału, zmniejszając ilość odpadów. Dostosowując strefę cięcia do wymiarów materiału, możesz zmniejszyć niewykorzystaną przestrzeń i wyciąć więcej części z jednego arkusza. Ta optymalizacja prowadzi do oszczędności kosztów i bardziej wydajnych cykli produkcyjnych.

Zwiększona przepustowość i prędkość

Większe obszary cięcia umożliwiają jednoczesne cięcie wielu części, zmniejszając liczbę kroków wymaganych w procesie produkcyjnym. Ta konfiguracja umożliwia pracę nad kilkoma elementami jednocześnie, co poprawia przepustowość i przyspiesza czas produkcji. Jest to szczególnie korzystne w przypadku produkcji masowej lub projektów wymagających dużej wydajności.

Precyzja i dokładność w dużych projektach

Możliwość dostosowania obszarów cięcia przyczynia się do precyzji, umożliwiając idealne dopasowanie obrabianego przedmiotu do strefy cięcia. Dzięki temu cięcia są wykonywane dokładnie tam, gdzie są potrzebne, co zmniejsza liczbę błędów. Możliwość dostosowania obszaru roboczego oznacza również mniej przesunięć materiału, co pozwala zachować wyrównanie projektu i zapobiega potencjalnym niewspółosiowościom podczas procesu cięcia.

Poprawiona wydajność i produktywność

Poprzez dostosowanie obszaru cięcia do konkretnych wymagań każdego projektu producenci mogą ograniczyć przestoje i poprawić ogólną wydajność maszyny. Dostosowanie zapewnia, że system cięcia może sprostać różnym wymaganiom bez znaczących zmian w konfiguracji, co prowadzi do bardziej usprawnionych przepływów pracy i lepszej produktywności.