Czym jest przecinarka plazmowa CNC i jak działa?

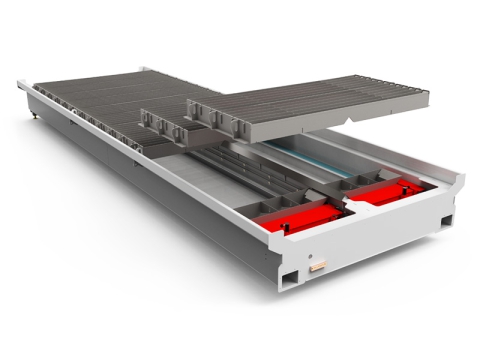

Połączenie frez plazma i sterownik CNC nazywany jest maszyną do cięcia plazmowego CNC. Przecinarka plazmowa CNC łączy prosty i łatwy w użyciu system CNC, aby jonizować szybki strumień powietrza wyrzucany z dyszy w wysokiej temperaturze, tworząc przewodniki elektryczne. Gdy prąd przepływa przez nią, przewodnik tworzy łuk plazmowy o wysokiej temperaturze, a ciepło łuku powoduje, że metal w nacięciu przedmiotu obrabianego lokalnie się topi (i odparowuje), a stopiony metal jest usuwany przez moc szybkiego przepływu powietrza plazmowego, tworząc metodę obróbki nacięcia. Wydłużony i stabilny łuk plazmowy utworzony przez technologię pierścieniowego przepływu gazu zapewnia płynne i ekonomiczne cięcie dowolnego przewodzącego metalu.

Problemy i rozwiązania

Podczas obsługi maszyny CNC do cięcia plazmowego napotkasz różne awarie. W obliczu problemów operator powinien przede wszystkim zachować spokój, przeanalizować przyczyny awarii w połączeniu z objawami problemów i znaleźć rozwiązania w celu ich rozwiązania.

Ciśnienie robocze powietrza jest za niskie.

Gdy przecinarka plazmowa pracuje, jeśli robocze ciśnienie powietrza jest znacznie niższe od ciśnienia powietrza wymaganego przez instrukcję, oznacza to, że prędkość wyrzutu łuku plazmowego jest osłabiona, a przepływ powietrza wejściowego jest mniejszy od wymaganej wartości. W tym momencie nie można utworzyć łuku plazmowego o dużej energii i dużej prędkości. W rezultacie jakość nacięcia jest słaba, nacięcie nie jest penetrowane, a nacięcie się kumuluje. Przyczynami niewystarczającego ciśnienia powietrza są: niewystarczający dopływ powietrza ze sprężarki powietrza. Regulacja ciśnienia zaworu regulacyjnego powietrza przecinarki jest zbyt niska, w zaworze elektromagnetycznym występuje zanieczyszczenie olejem, a ścieżka powietrza nie jest gładka. Dlatego konieczne jest sprawdzenie tych aspektów jeden po drugim, znalezienie problemów i ich naprawa w odpowiednim czasie.

Ciśnienie robocze powietrza jest za wysokie.

Jeśli ciśnienie powietrza wejściowego jest zbyt wysokie, po utworzeniu łuku plazmowego nadmierny przepływ powietrza zdmuchnie skoncentrowaną kolumnę łuku, rozproszy energię kolumny łuku i osłabi siłę cięcia łuku plazmowego. Głównymi powodami są: nieprawidłowa regulacja powietrza wejściowego, nadmierna regulacja zaworu redukcyjnego ciśnienia filtra powietrza lub awaria zaworu redukcyjnego ciśnienia filtra powietrza.

Nieprawidłowy montaż części eksploatacyjnych, np. dysz elektrod.

Dysza elektrody jest gwintowana i należy ją wkręcić na miejsce. Nieprawidłowa instalacja dyszy, np. niedokręcenie gwintu śruby i nieprawidłowa instalacja pierścienia prądów wirowych, spowoduje niestabilne cięcie i zbyt szybkie uszkodzenie części zużywających się.

Napięcie wejściowe prądu przemiennego jest zbyt niskie.

Przed uruchomieniem i użyciem sprawdź, czy sieć energetyczna podłączona do maszyny do cięcia plazmowego ma wystarczającą nośność i czy specyfikacje przewodu zasilającego spełniają wymagania. Miejsce instalacji maszyny do cięcia plazmowego powinno znajdować się z dala od dużych urządzeń elektrycznych i miejsc, w których występują częste zakłócenia elektryczne.

Słaby kontakt pomiędzy przewodem uziemiającym a przedmiotem obrabianym.

Uziemienie jest niezbędnym przygotowaniem przed cięciem. Jeśli nie zostanie użyte żadne specjalne narzędzie uziemiające, na powierzchni przedmiotu obrabianego znajduje się izolacja, a długotrwałe używanie przewodu uziemiającego z poważnym starzeniem się spowoduje słaby kontakt między przewodem uziemiającym a przedmiotem obrabianym.

Prędkość cięcia i pionowość uchwytu palnika.

Prędkość cięcia powinna być szybka lub wolna, w zależności od różnych materiałów i grubości, a wielkość prądu powinna być stała. Zbyt szybka lub zbyt wolna spowoduje nierówną powierzchnię cięcia i żużel na górnej i dolnej krawędzi. Ponadto palnik tnący nie jest trzymany pionowo, a natryskiwany łuk plazmowy jest również natryskiwany ukośnie, co również spowoduje, że powierzchnia cięcia będzie miała nachylenie.

Rozwiązywanie problemów

| Problemy | Przyczyna problemu | SYSTEMY MECHANICZNE |

| Włącz „wyłącznik zasilania” hosta, kontrolka zasilania nie świeci | 1. Kontrolka „Power Indicator” jest uszkodzona | obsługi produkcji rolnej, która zastąpiła |

| 2. Bezpiecznik 2A jest uszkodzony | obsługi produkcji rolnej, która zastąpiła | |

| 3. brak napięcia wejściowego 3-fazowego 380 V | Remont | |

| 4. wejście 380V 3-fazowe napięcie zanik fazy. Kontrolka „braku fazy” | Użyj multimetru do pomiaru napięcia trójfazowego, jeśli spełniasz wymagania | |

| 5. moc i tak dalej | obsługi produkcji rolnej, która zastąpiła | |

| 6. zły panel sterowania lub host | Remont | |

| Po włączeniu zasilania trójfazowego wentylator nie obraca się, ale świeci się kontrolka „Power Indicator” | 1. wejście 3-fazowe utrata fazy zasilania | Podejście do materiałów budowlanych z tabelą 1.4 |

| 2. wentylatory są zablokowane przez ciała obce | Usuń ciało obce | |

| 3. luźna wtyczka zasilania wentylatora | Wstaw ponownie | |

| 4. Odprowadzenie wentylatora | Remont | |

| 5. wentylator jest uszkodzony | Wymienić lub wyremontować | |

| Włącz zasilanie 3-fazowe, kontrolka zasilania zaświeci się, wentylator zacznie obracać się normalnie, ale otwórz przełącznik „gazu testowego”, dysza palnika nie będzie miała przepływu powietrza | 1. brak dopływu sprężonego powietrza | Utrzymanie dostaw gazu i gazociągów |

| 2. gospodarz z powrotem „regulator ciśnienia filtra powietrza” nierównowaga, manometr wskazuje zero. „Podciśnienie” wskazuje czerwone światło | Ponownie wyreguluj ciśnienie. Metoda: obróć pokrętło „reduktora ciśnienia filtra powietrza” zgodnie z ruchem wskazówek zegara, aby zwiększyć, w przeciwnym razie zmniejsz. | |

| 3. „gaz testowy” złe światło | obsługi produkcji rolnej, która zastąpiła | |

| 4. uszkodzony jest zawór elektromagnetyczny hosta | Remont lub wymiana | |

| 5. nieszczelności lub zwarcia gazociągu | Remont | |

| Włącz przełącznik „gazu testowego”, dysza ma przepływ powietrza, gdy zamknięcie światła „cięcia”, zamknięty przełącznik palnika, ale ani strumień powietrza, ani działanie programu hosta | 1. uszkodzony wyłącznik palnika lub uszkodzona linka wyłącznika | Wymienić lub wyremontować |

| 2. przełącznik „cut” jest uszkodzony | obsługi produkcji rolnej, która zastąpiła | |

| 3. uszkodzenie płytki sterującej hosta | Remont | |

| 4. transformator sterujący hosta lub powiązane linie lub elementy uszkodzone | Remont | |

| 5. gospodarz z powodu braku ciśnienia nad temperaturą i innymi przyczynami w czasie przestoju ochrony | Dopóki ciśnienie powietrza nie powróci do normy lub temperatura gospodarza nie powróci do normy po powrocie do normy | |

| 6. Palnik tnący chłodzony wodą, wyposażony w układ chłodzenia wodnego, nie działa prawidłowo lub w zbiorniku brakuje wody, co powoduje brak ciśnienia, przez co host jest w stanie chronionym | Sprawdź i rozwiąż, czy w Dziale Ciśnienie Wody Wodociągowej należy zwiększyć ciśnienie wody | |

| Włącz palnik z przepływem powietrza w dyszy, ale nie w pozycji „w górę” ani „w górę” | 1. wejście 3-fazowe utrata fazy zasilania | Remont |

| 2. ciśnienie powietrza mniejsze niż 0.45Mpa | Dostosuj do normy metodą opisaną w tabeli 3.2 | |

| 3. przepływ powietrza wejściowego jest zbyt mały | Zwiększenie przepływu powietrza wejściowego o 300L/min | |

| 4. „przeciąć uziemiony” uchwyt i obrabiany przedmiot słabo przewodzący lub „przeciąć przewód uziemiający” pęknięcie przewodu | Ponownie zacisk lub przewód serwisowy | |

| 5. uszkodzona elektroda dyszy palnika tnącego lub inne części | Wymiana nowych części | |

| 6. Metoda cięcia jest nieprawidłowa | Przed włączeniem palnika należy umieścić dyszę palnika w punkcie początkowym cięcia przedmiotu obrabianego. | |

| 7. Otwarty obwód kabla palnika tnącego | Użyj pliku multimetru R*10, aby zmierzyć ścieżkę między przewodzącą częścią hosta „interfejsu wyjściowego” a elektrodą palnika, w przeciwnym razie kabel powierzchniowy ulegnie uszkodzeniu | |

| 8. Iskiernik hosta „FD” zbyt duży lub powodujący zwarcie | Ponownie wyreguluj szczelinę pręta wolframowego, która wynosi około 0.5mm-0.8mm, jeśli dział struktury pręta wolframowego, 2 przerwy dodają się równe 0.5mm-0.8mm | |

| 9. uszkodzenie części głównej linii lub podzespołu, np. regulatora ciśnienia | Remont | |

| 10, zaburzenia lub uszkodzenia płyty sterującej hosta | Remont lub wymiana | |

| 11. uszkodzenia pochodni | Użyj multimetru R*10K, uchwytu elektrody palnika tnącego i zewnętrznego gwintu M32 lub M35, wartość rezystancji powinna być bliska ∽ do setek K, jeśli rezystancja jest zbyt mała (np. kilka Ka kilka Ω) wskazuje to na uszkodzenie lub wilgoć, należy Po umyciu i wysuszeniu pomiarów, w celu potwierdzenia uszkodzenia należy wymienić | |

| Kontakt może zostać przerwany, ale brak kontaktu nie może zostać przerwany, eksperyment z łukiem nietransferowym i dyszą nieiskrzącą | 1.15A bezpiecznik bezpiecznik otwarty obwód | obsługi produkcji rolnej, która zastąpiła |

| 2. „reduktor ciśnienia filtra powietrza” oznacza, że wartość jest zbyt wysoka | Dostosuj zgodnie z metodą przedstawioną w tabeli 3.2 | |

| 3. Uszkodzona dysza elektrody palnika lub inne części | obsługi produkcji rolnej, która zastąpiła | |

| 4. palnik tnący wilgotny, zawartość wilgoci w sprężonym powietrzu jest zbyt duża | Palnik jest suszony, a sprężone powietrze jest suszone i wprowadzane do maszyny | |

| 5. „interfejs łuku pilotażowego” do przecięcia drutu pomiędzy palnikiem a otwartym palnikiem | Za pomocą pliku multimetru R*10 zmierz zacisk „interfejsu łuku pilota”, a palnik do cięcia metalu powinien przejść | |

| 6. uszkodzenie palnikiem tnącym | Metoda kontroli jest taka sama jak w tabeli 5.11 | |

| Przełącznik wyboru grubości cięcia umieszczony w pilniku umożliwia cięcie, ale drugi pilnik nie działa | 1. przeciąć gruby przełącznik lub źle wybrać przewód | obsługi produkcji rolnej, która zastąpiła |

| 2. uszkodzony jeden ze styczników AC CJ1 lub CJ2 | Wymień lub napraw | |

| 3. uszkodzony główny transformator prostownika B1 lub przerwa w obwodzie powiązanego przewodu | usługa | |

| Łuk elektryczny niestabilny w miejscu pracy | 1. ciśnienie jest za niskie lub za wysokie | Ponowna regulacja, metoda patrz tabela 3.2 |

| 2. dysza palnika tnącego lub spalanie elektrody | obsługi produkcji rolnej, która zastąpiła | |

| 3. Napięcie wejściowe AC jest zbyt niskie | Dostosuj napięcie wejściowe AC | |

| 4. „cięcie podłoża” i słaba praca między elementami przewodzącymi | Podłączono prawidłowo | |

| 5. cięcie poruszające się powoli | Dostosuj prędkość ruchu | |

| 6. Generator iskier nie może automatycznie przerwać łuku | Normalnie, otwarty przełącznik palnika, czas rozładowania generatora iskier powinien wynosić 0.5-1 s, a następnie automatycznie się zatrzymać, w przeciwnym razie, jeśli wystąpią zaburzenia płytki obwodu sterującego; awaria obwodu sterującego lub komponentu, należy dokonać przeglądu | |

| 7. odpowiednie komponenty w hoście nie działają prawidłowo | Remont | |

| Grubość cięcia plazmowego do wskaźników znamionowych | 1. napięcie wejściowe 3-fazowe do 380V | Dostosuj napięcie wejściowe |

| 2. Moc wejściowa jest zbyt mała, a spadek ciśnienia cięcia jest zbyt duży | Należy zwiększyć pojemność wejściową | |

| 3. Wprowadź ciśnienie sprężonego powietrza, które jest za niskie lub za wysokie | Dostosuj do 0.4Mpa, metoda patrz Tabela 3.2 | |

| 4. Wprowadź sprężone powietrze, przepływ jest zbyt mały, manometr ciśnienia roboczego pokazuje wartość spadkową z normalnej do około 0.3 MPa, przerwij pracę, wyłącz przełącznik zasilania, ciśnienie natychmiast powróci do normy | Plus przepływ sprężonego powietrza wejściowego do 300L/min; jeżeli układ opiera się na rurze otwór jest za mały, powinien być większy od φ8mm otwór w rurociągu | |

| 5. „wybór grubości cięcia” przełącz bieg wybrany nieodpowiednio | Wymiana na „ekskluzywny” | |

| 6. prędkość cięcia zbyt duża | Zwolnij prędkość cięcia | |

| 7. Materiał roboczy nie jest zgodny z tabelą 2 | Parametry regulacji | |

| 8. Otwór dyszy jest spalony | Wyreguluj nową dyszę | |

| 9.elektroda została spalona | obsługi produkcji rolnej, która zastąpiła | |

| 10. model dyszy jest błędny | Dostosuj właściwy rodzaj dyszy | |

| 11. uszkodzenie układu powietrznego lub przewodu palnika tnącego, wyciek, wówczas przepływ przez otwór dyszy został znacznie zmniejszony | Napraw lub wymień | |

| Materiał cięty skośnie | 1.elektroda dyszy jest uszkodzona | obsługi produkcji rolnej, która zastąpiła |

| 2. Pozycja mocowania elektrody dyszy jest inna niż oś | Zainstaluj ponownie poprawnie | |

| 3. cięcie zbyt szybkie | Odpowiednie spowolnienie | |

| 4. oś dyszy i płaszczyzna przedmiotu obrabianego nie są pionowe | Dostosuj i rozwiąż | |

| Cięcie zbyt szerokie, nacięcie słabej jakości | 1. prędkość cięcia jest zbyt niska | Dostosuj prędkość |

| 2. Dysza, elektroda została spalona | Zaktualizowano | |

| 3. Materiał roboczy, grubość i pozycja przełącznika „grubość cięcia” nie pasują | Regulacja | |

| 4. model dyszy jest nieprawidłowy, otwór jest za duży | Wymień dyszę na właściwy typ | |

| Przepalenie palnika plazmowego | 1. metalowa nasadka ciśnieniowa nie jest ściśnięta | Zwykle należy wymienić dyszę elektrody i niezwłocznie ją ścisnąć |

| 2. luźne połączenia przewodzące palnika tnącego, pęknięta tchawica kabla, nieszczelność interfejsu palnika chłodzonego wodą | Sprawdź i rozwiąż na czas | |

| 3. palnik tnący, słaba izolacja połączeń | Należy zapewnić izolację na styku dobrego | |

| 4. Ceramiczna osłona palnika tnącego jest uszkodzona, ale nie jest niezwłocznie wymieniana | Należy niezwłocznie wymienić | |

| 5. sprężone powietrze w nadmiarze wody | W odpowiednim czasie rozładować „reduktor ciśnienia filtra powietrza” w wodzie, jeżeli zawartość wilgoci w sprężonym powietrzu | |

| 6. cięcie butów, błędny model palnika tnącego | Do cięcia równoległego należy wybrać palnik tnący chłodzony wodą, ponieważ palnik tnący chłodzony powietrzem ma zbyt małą nośność, dlatego nie można go używać | |

| 7. Elektrody nie wymienia się po jej przepaleniu | Należy niezwłocznie zaktualizować stan oparzenia elektrody | |

| 8. układ wodny palnika chłodzonego wodą nie działa prawidłowo lub temperatura otoczenia jest zbyt niska, występuje nieszczelność interfejsu | Sprawdź i rozwiąż, nie można pracować w środowisku o temperaturze zamarzania | |

| Diody prostownicze D1-D6 często ulegają przepaleniu | 1. Nowe napięcie odwrotne diody jest zbyt niskie | Wytrzymałość na napięcie wsteczne > 1200V należy wybrać diodę |

| 2. C101-C103; C104; C106 lub R101; R102 w jednym lub kilku uszkodzonych | obsługi produkcji rolnej, która zastąpiła | |

| 3. transformator prostowniczy B1 jest uszkodzony | Wymień lub napraw | |

| 4. Palnik do cięcia plazmowego jest uszkodzony | Wyjmij palnik z jednostki głównej, używając elektrody pomiarowej multimetru R*10K i zewnętrznego gwintu palnika M32 lub M35. Wartość rezystancji powinna być bliska ∽, jeżeli poniżej dziesiątek K, nastąpiło uszkodzenie |

Przestrogi

Podczas korzystania z przecinarki plazmowej CNC jakość cięcia jest niestabilna, a części zużywające się są często wymieniane. Stwierdzono, że obsługa użytkownika nie jest wystarczająco znormalizowana podczas pracy, a jednocześnie nie zwraca on wystarczającej uwagi na niektóre szczegóły. Podsumowano kilka wskazówek dotyczących codziennego użytkowania maszyn do cięcia plazmowego CNC, mając nadzieję, że przyniosą Ci wygodę:

Cięcie należy rozpocząć od krawędzi.

Jeśli to możliwe, zacznij cięcie od krawędzi, zamiast perforować cięcie. Używanie krawędzi jako punktu początkowego wydłuży żywotność materiału eksploatacyjnego, prawidłowym sposobem jest skierowanie dyszy bezpośrednio na krawędź przedmiotu obrabianego przed rozpoczęciem łuku plazmowego.

Skróć niepotrzebny czas „łukowania (lub pilotowania)”.

Zarówno dysza, jak i elektroda bardzo szybko zużywają się w trakcie zajarzania łuku, dlatego przed rozpoczęciem spawania palnik należy umieścić w odległości pozwalającej na spacer od ciętego metalu.

Nie przeciążaj dyszy.

Przeciążenie dyszy (czyli przekroczenie prądu roboczego dyszy) spowoduje szybką awarię dyszy. Natężenie prądu powinno wynosić 95% prądu roboczego dyszy. Na przykład: natężenie prądu dyszy 100A powinno być ustawione na 95A.

Zachowaj rozsądną odległość cięcia.

Zgodnie z wymaganiami instrukcji obsługi, przyjmuje się rozsądną odległość cięcia. Odległość cięcia to odległość między dyszą tnącą a powierzchnią przedmiotu obrabianego. Podczas perforowania należy spróbować użyć odległości dwukrotnie większej od normalnej odległości cięcia lub maksymalnej h8, którą może przenosić łuk plazmowy.

Grubość perforacji powinna mieścić się w dopuszczalnym zakresie systemu maszynowego.

Maszyna tnąca nie może przebić blachy stalowej, która przekracza grubość roboczą. Zwykła grubość przebicia wynosi 1/2 normalnej grubości cięcia. Staraj się utrzymywać palnik i materiały eksploatacyjne w czystości. Wszelkie zabrudzenia na palniku i materiałach eksploatacyjnych będą miały duży wpływ na działanie plazmy w systemie. Podczas wymiany materiałów eksploatacyjnych umieść je na czystej flaneli, często sprawdzaj żebro łączące palnika i wyczyść powierzchnię styku elektrody i dyszę środkiem czyszczącym na bazie nadtlenku wodoru.